Keramiikan käsikirja

Lasitteen valmistaminen

Lasitteita voi valmistaa itse tai niitä voi ostaa valmiina jälleenmyyjiltä. Kaupallisia lasitteita on olemassa laaja kirjo. Kaupalliset jauhelasitteet tulee sekoittaa itse veteen, mutta saatavilla on myös valmiiksi nestemäisiä lasitteita (ns. sivellinlasitteet), joita levitetään siveltimellä raakapoltetun esineen pintaan. Lasiteseokseen käytetään hienoksi jauhettuja raaka-aineita (200 mesh). Lasitteen tavoitepaksuus määräytyy lasitettavan tuotteen mukaan ja paksuus voi vaihdella äärimmäiset ohuesta hyvin paksuun kerrokseen.

Lasitteesta ja vedestä sekoitetaan liete, jonka sekoitussuhde riippuu raakapoltetun tavaran huokoisuudesta. Huokoisempi pinta imee helpommin lasitetta mutta kastuu nopeasti. Korkeammalle poltettu esineen pinta tarvitsee paksumman ja vähävetisemmän seoksen kuin matalapolttoinen hyvin avoin ja huokoinen pinta. Silloin on lasiteseoksen oltava vetinen ja juokseva. Ohuella lasitteella käsin lasittaminen on vaikeaa, koska vetisyyden takia tulee helposti virhe-efektejä.

Lasitteiden koostumusta voidaan säädellä lisäaineilla, jotka estävät lasitteen painumisen pohjaan. Lasitteen tulisi olla tasaisesti sekoittunutta, jotta lasite toimii aina samalla tavalla. Eri lasitusolosuhteet, -menetelmät ja lasitettavat esineet vaativat erilaisen lasitelietteen koostumuksen. Erityisesti tulee säätää oikein lasitelietteen litrapaino eli kiintoaineiden ja veden keskinäinen suhde, samoin kuin lasitteen juoksevuus. Lasitteeseen voidaan lisätä jotain liima-ainetta, jotta lasitetun esineen käsittelyvarmuus ennen polttoa paranisi ja lasitteen hankautumisvaara vähenee. Lisäaineet ovat yleensä vain apuaineita polttamattomalle lasitteelle. Ne eivät osallistu lasitepoltossa itse lasitteen muodostumiseen vaan palavat pois.

Tyypillinen lasiteseoksen litrapaino on 1,4–1,6 kg. Yleinen sääntö on:

mitä huokoisempia raaka-aineet ovat, sitä alhaisempi on lasiteseoksen

litrapaino. Eri sulatteet vaikuttavat litrapainoon.

Lasitejauheen tulisi koostua mahdollisimman veteen liukenemattomista

raaka-aineista. Jotkut

sulatteet (esim. matalanpolton alkalisulatteet) voivat aikaa myöten liueta veteen

jonkin verran ja muodostaa kiteytymiä. Siinä tapauksessa on lasite jauhettava

hienoksi kuulamyllyssä. Lasitteen vettä ei saa vähentää, koska silloin heittää

myös osan sulatteita pois. Jotkut lasiteraaka-aineet,

kuten booraksi ja natriumoksidi, kiteytyvät ilman vaikutuksesta ja nousevat

lasiteastian reunaa myöten muodostaen kiteytymiä. Tällöin lasite on myös

siivilöitävä uudelleen ja kovemmat raaka-aineet hienonnettava esimerkiksi

morttelissa.

Lasitteen testaaminen lasitekoepaloilla

Ennen uuden lasitteen käyttöönottoa kannattaa siitä tehdä ensin koepala. Koepalasta selviää lasitteen sopiva lasituspaksuus ja ulkonäko polton jälkeen. Koepalasta selvinneet huomiot ja mahdolliset ongelmat voi korjata ennen isomman lasite-erän valmistamista.

- Koe-erän minimisuuruus on 100 g (kuiva-aineiden paino yhteensä).

- Valmista koe-erät huolellisesti, punnitse raaka-aineet tarkkaan ja varmista, että punnituksessa käytettävät välineet ovat puhtaita.

- Koe-erään punnitaan aina ensin yhtä paljon vettä kuin kuiva-aineitakin. Vettä voidaan lisätä, kun koepaloja aletaan kastaa lasitelietteessä.

- Koe-erä siivilöidään 100 meshin seulan läpi kaksi kertaa. Tämän vaiheen tarkoitus on hyvän sekoittumisen lisäksi varmistaa, että lasitteen joukossa ei ole karkeampia hiukkasia ja että lasiteseoksesta tulee tasainen. Jos halutaan joidenkin väriaineiden näkyvän valmiissa lasitteessa pilkkuina, voidaan ne lisätä lasitelietteeseen siivilöinnin jälkeen.

- Koe-erä varastoidaan kannellisiin astioihin, joihin on merkitty huolellisesti lasitteen nimi, koostumus, polttolämpötila ja päivämäärä. Älä laita merkintöjä astian kanteen vaan itse astiaan.

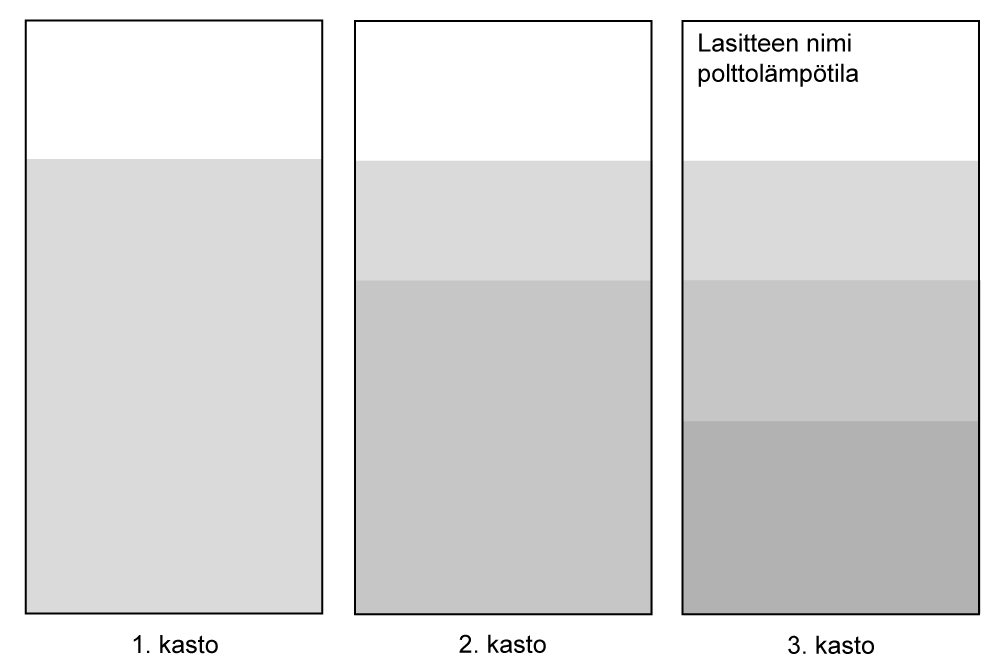

- Koepalat lasitetaan kastamalla 2–3 kertaa. Jokaisella kerralla koepalaa pidetään lasitelietteessä 3–5 sekuntia. On tärkeää, että lasiteliete on sopivan paksuista, sillä lasitteen paksuus vaikuttaa useimmiten lasitteen ulkonäköön. Lisää siis vettä tarvittaessa. On tärkeää muistaa sekoittaa seosta ennen jokaista lasituskertaa, jotta lasiteliete olisi mahdollisimman tasainen.

- Koepalan pohja pyyhitään ja lasitekoe-erän koodi/nimi ja tavoiteltu polttolämpötila merkitään koepalaan alilasitekynällä.

- Välittömästi lasitteiden tekemisen jälkeen kaikki käytetyt raaka-aineet ja muut tekemiseen liittyvät muistiinpanot merkitään muistiin. Jälkikäteen et voi muistaa mitä teit.

- Jos tehdään samasta lasitepohjasta (reseptin muut paitsi väriä antavat raaka-aineet) monta eri muunnoista, kannattaa ensin punnita koko tarvittava erä lasitepohjaa, lisätä vettä sama määrä kuin kuiva-aineita on, siivilöidä lasite ja sen jälkeen jakaa valmis lasitepohja 200 g:n suuruisiin eriin. Niihin punnitaan lisäksi tarvittavat väriaineet ja siivilöidään vielä kerran.

Lasitteen valmistaminen

- Lasitteiden reseptit toimitetaan tavallisesti prosenttireseptinä, jossa kunkin raaka-aineen määrä ilmoitetaan painoprosentteina koko kaavasta. Tiedettäessä valmistettavan lasite-erän kokonaismäärä voidaan laskea yksittäisten raaka-aineiden määrä lasituksessa.

- Raaka-aineet punnitaan huolellisesti. Ennen punnitusta on tärkeää varmistaa, että kaikki punnituksessa käytettävät välineet ovat puhtaita.

- Huolellisesti punnitut lasitusraaka-aineet lisätään veteen ja sekoitetaan. Vettä lisätään yleensä 1–1,3 x kuiva-aineiden määrä. Paljon saviraaka-aineita sisältävät lasitteet vaativat myös enemmän vettä.

- Nestemäinen lasiteseos seulotaan 100–200 mesh:in seulalla. Tämän vaiheen tarkoitus on hyvä sekoittumisen lisäksi varmistaa, että lasitteen joukossa ei ole karkeampia hiukkasia ja että lasiteseoksesta tulee tasainen.

- Lasite varastoidaan kannellisiin astioihin, joihin on merkitty huolellisesti lasitteen nimi, koostumus, polttolämpötila ja päivämäärä. Jos lasite sakkautuu varastoinnissa astian pohjaan, voidaan siihen lisätä apuaineita, jotka estävät lasituslietteen sakkautumista, esim. bentoniittia 1–2%.

Kuva

Lautenbacher, Nathalie. Työvälineitä lasitteen valmistamisessa.

Kuvitus

Palmu, Sanna. Lasitekoepalan kastaminen.