Keramiikan käsikirja

| Sivusto: | Aalto OpenLearning |

| Kurssi: | Keramiikan käsikirja |

| Kirja: | Keramiikan käsikirja |

| Tulostanut: | Guest user |

| Tulostettu: | lauantaina 7. helmikuuta 2026, 15.37 |

Sisällysluettelo

- Johdanto

- Savi materiaalina

- Keramiikan savet ja massat

- Keramiikan massa- ja lasiteraaka-aineet

- Savimassan valmistaminen

- Keramiikan valmistusmenetelmät

- Keramiikan polttaminen

- Keramiikkauunit ja niiden polttotavat

- Lasite

- Lasitteiden jaottelu

- Hapettavan polton lasitteet

- Pelkistyspolton lasitteet

- Erikoislasitteet

- Lasitteen valmistaminen

- Lasittamistekniikat

- Yleisimmät lasitusvirheet ja niiden korjaaminen

- Lasitteen kierrättäminen

- Koristelu- ja pintakäsittelymenetelmät

- Terveys ja työturvallisuus

- Lisämateriaalit

- Keramiikan sanasto

- Lähteet

Johdanto

Keramiikan käsikirja on avoin nettikirja kaikille keramiikasta ja sen valmistamisesta kiinnostuneille. Käsikirja sisältää tekstejä, kuvia, kuvituksia, animaatioita sekä videoita ja se on jaettu aihepiireittäin luvuiksi. Keramiikan käsikirja on suunniteltu siten, että se voidaan aloittaa mistä tahansa osiosta ja edetä selaillen materiaalia. Keramiikan käsikirja on nettisivusto, jota päivitetään uuden tiedon myötä.

Keramiikan käsikirjan tuottamiseen on osallistunut useita

tekijöitä, joista jokainen on tuonut kirjaan oman käsialansa. Keramiikan käsikirja

on kehitetty vuonna 2021 osana Aalto-yliopiston Taiteiden ja suunnittelun

korkeakoulun Aalto Online Learning -hanketta. Työryhmässä olivat mukana Jaana

Brinck, Tomi Pelkonen, Nathalie Lautenbacher, Eeva Jokinen, Priska Falin, Saija

Halko, Mimi McPartlan, Aura Latva-Somppi, Karen Visuri, Erin Turkoglu ja Camilo

Cortes. Käsikirjasta kerättiin palautetta ja sen perusteella kirjan rakennetta ja sisältöä kehitettiin eteenpäin vuonna 2022.

Suurin kiitos tästä Keramiikan käsikirjan päivitetystä versiosta

kuuluu Airi Hortlingille. Ilman Airin valtavaa tietomäärää ja asiantuntemusta

käsikirjan päivitystä ei olisi voitu tehdä tässä laajuudessaan. Iso kiitos

avusta ja asiantuntemuksesta kuuluu myös teille Antti Huittinen, Aba Luostarinen, Riitta

Talonpoika, Päivi Takala ja Jari Vesterinen.

Työryhmä

Sanna Palmu

Nathalie Lautenbacher

Tomi Pelkonen

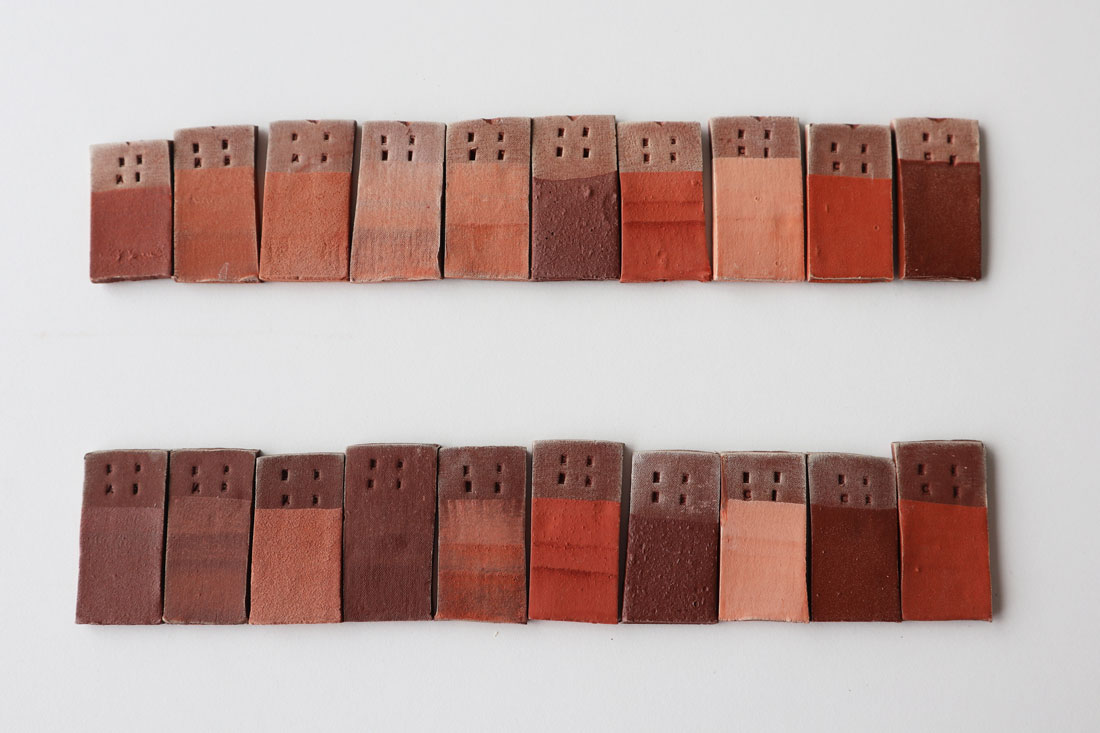

Kuva

Kinnunen, Anne. Aistimuksia, Priska Falin.

Savi materiaalina

Savi on taipuisa ja plastinen materiaali, jota voidaan muotoilla monilla eri tekniikoilla. Kostea ja pehmeä savi muuttuu kuivuessaan kovaksi ja hauraaksi, ja poltossa se kovettuu ja tiivistyy kestäväksi materiaaliksi eli keramiikaksi. Savimateriaalit ovat vanhimpia ihmisten luonnon raaka-aineista kehittämiä rakennusmateriaaleja ja sellaisenaan savea on käytetty jo kauan ennen kuin sitä keksittiin kovettaa polttamalla.

Tässä osiossa käydään läpi mitä savi on ja missä se on syntynyt.

Mitä savi on?

Savi eli saves on kivennäismaalaji eli kiven pienin raekoko. Kivennäismaalajit luokitellaan karkeammasta hienompaan raekokoon rakeiden läpimitan mukaan.

Savea on teknisessä mielessä tietyn koon omaava materiaali, joka on mineraalista alkuperää ja tietyn vesilisäyksen jälkeen muovailtavaa. Käytännössä kuitenkin saveksi kutsutaan hienojakoisia maalajeja, jotka sisältävät yli 30 %:a savea. Savi on kosteassa tilassa plastista ja muovailtavaa. Savet kutistuvat kuivuessaan ja kuivia savipaloja ei voi särkeä sormissa puristamalla jauhoksi kuten silttiä, vaan ne rikkoutuessaan jäävät muruiksi ja siruiksi.

Eri-ikäisten savikerrostumien rakenne on erilainen. Lustosavi eli kerroksittain esiintyvä savi on helppo tunnistaa raidallisesta rakenteestaan.

Saven muovailtavuus poistuu pysyvästi polton aikana. Polttolämpötilan on oltava yli 450°C, jolloin savi muuttuu keramiikaksi.Saven koostumus, ominaisuudet ja väri riippuu siitä mistä alkuperäisistä kivilajeista se on muotoutunut.

Saven synty ja koostumus

Savet ovat

syntyneet rapautumalla erilaisista kivilajeista. Rapautumista tapahtuu mekaanisesti,

kemiallisesti ja biologisesti.

Mekaanista rapautumista aiheuttaa veden, lämpötilan vaihteluiden ja jään vaikutukset kiveen.

Kemiallinen rapautuminen on sarja maan pinnalla tapahtuvia kemiallisia reaktioita kiven, ilmakehän ja veden välillä. Kemiallista rapautumista tapahtuu, kun esim. sadevedessä olevat hiili-, rikki- tai muut happoyhdisteet vaikuttavat kiveen. Kemiallista rapautumista tapahtuu myös maan kuoressa. Magman leviäminen maan kuoren kivikerrosten väliin aiheuttaa rapautumista. Myös magman nousun aikaan saamat kuumat hiilidioksidi-, vesi-, boori- ja fluorikaasut rapauttavat kivikerroksen maasälpää.

Biologinen rapautuminen tapahtuu, kun mikrobit, jäkälät sekä puiden ja muiden suurien kasvien juuret hajottavat kiveä tuottamillaan hapoilla.

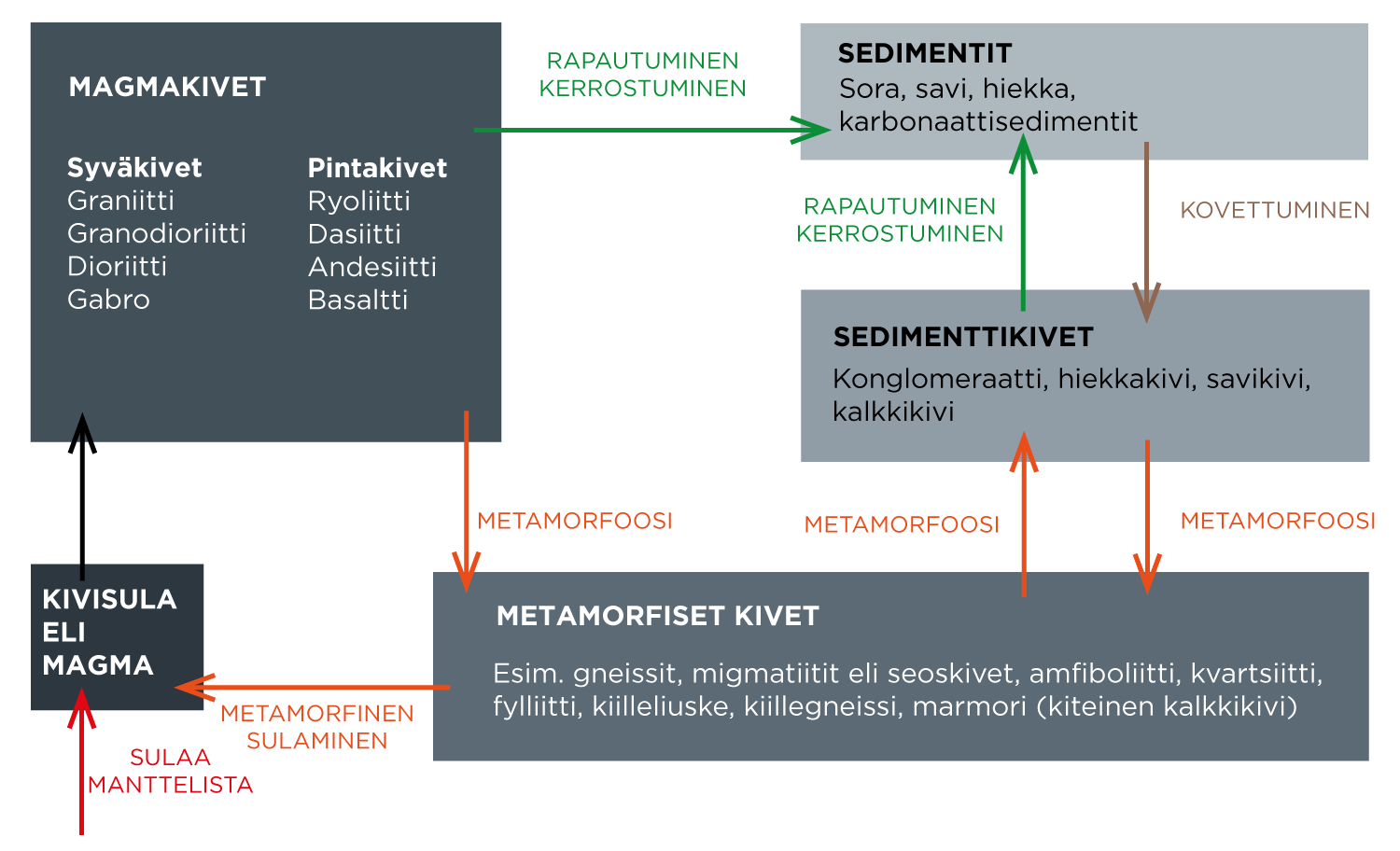

Rapautuminen on osa jatkuvasti käynnissä olevaa aineen kiertokulkua, jossa kivi eri muodoissaan kiertää syvältä maankuoresta maan pinnalle ja takaisin maankuoreen. Kiven kierto kivisulasta magmakiveksi, kerrostuneeksi sedimentiksi ja sedimenttikiveksi, metamorfoituminen vuorijononmuodostuksessa ja uudelleensulaminen saattaa kestää satoja miljoonia vuosia. Tämä prosessi on nimeltään aineen suuri kiertokulku.

Kivilajit

Kivilajit jaetaan magmakiviin, metamorfisiin kiviin ja sedimentteihin syntytavan mukaan. Magmakivet ovat muodostuneet sulasta magmasta joko syvällä maankuoressa (syväkivet) tai maan pinnalla (pintakivet). Kivilajien painuessa takaisin syvemmälle maankuoreen, tapahtuu metamorfoosi. Siinä kivilaji muuttuu uudeksi korkean paineen ja lämpötilan vaikutuksesta. Sedimentit jaetaan kahteen ryhmään niiden olomuodon mukaan. Sedimenttikivet ovat muodostuneet joko metamorfisista kivilajeista uuden metamorfoosin kautta lähempänä maan pintaa tai sora-, hiekka- ja savikerroksista kovettumalla.

Noin 95 % maan kuoresta koostuu silikaattimineraaleista, joista noin 60 % on maasälpiä ja 12 % kvartsia. Kaikissa silikaattimineraaleissa esiintyy yhdistelmä piitä (Si) ja happea (O). Keramiikan näkökulmasta tärkeimpiä silikaattimineraaleja ovat hohkasilikaatit l. kvartsi ja maasälpä.

Saviesiintymät Suomen alueella

Suomen saviesiintymät ovat pääsääntöisesti punaiseksi palavaa luonnonsavea eli rautapitoista punasavea. Rauta

kuuluu maankuoren yleisimpiin alkuaineisiin ja Suomen maaperän kiviaineksessa

sen osuus on noin 3 %. Veden mukana kulkenut hienojakoinen maa-aines eli savi

on sitonut itseensä helpoimmin rapautuvista alumiinisilikaattimineraaleista

irronnutta rautaa.

Suomen kallioperä on suurimmaksi osaksi ikivanhaa. Se on peräisin arkeeisesta ajasta 2800–2700 miljoonaa vuotta sitten ja kuuluu prekambristen kivilajien (ikä 1600–2800 miljoonaa vuotta) muodostamaan Fennoskandian kilpeen. Euraasian mantereen vanhimpiin osiin kuuluva kallioperä on näkyvissä vain Fennoskandian ja Ukrainan alueella. Muualla se on nuorempien sedimenttikivilajien peittämä.

Viimeisin jääkausi ja

varsinkin mannerjään sulaminen muokkasi Fennoskandia kilven aluetta. Sulava jää siirsi suuria määriä maa-ainesta ja Suomen maaperä onkin sen jäljiltä alle 10 000 vuotta vanhaa. Suomessa maakerros on keskimäärin 8,6 m paksua. Lapissa se voi olla paikoin jopa 100 m. Mannerjään sulamisen eri vaiheiden lopputuloksena on syntynyt Itämeri, jonka vaiheet liittyvät olennaisesti Suomen saviesiintymien syntymiseen.

Savien jaottelu

Syntysijoilleen jääneitä savimineraaleja kutsutaan primäärisaviksi ja syntypaikoiltaan muille alueille siirtyneitä savia kutsutaan sekundäärisaviksi. Savien siirtyminen on tapahtunut esimerkiksi jääkauden sulamisvesien mukana.

Primäärisavet eivät ole

joutuneet veden kuljetettaviksi eikä lajiteltaviksi, joten samalta paikalta löytyy

erilaisia raekokoja. Tärkein primäärisavien ryhmä on Kaoliniitti-ryhmä, johon

kuuluu useita lajeja. Yleisin näistä on kaoliniitti (Al2O3

· 2SiO2 · 2H2O), joka koostuu alumiinioksidista,

piidioksidista ja kidevedestä. Muita ovat mm. halloysiitti, dikiitti ja

nakriitti. Kaoliniitti on yksi puhtaimpia savimineraalien muotoja ja sitä

löytyy lähes kaikkien luonnon savien koostumuksesta.

Kaoliniitti on yksi historiallisesti tärkeimmistä keramiikassa käytetyistä mineraaleista. Se on tunnettu Kiinassa jo noin 200 eaa. Han-dynastian aikana. Puhdasta, valkoista kaoliniittia louhittiin Kiinassa sijaitsevasta Kao-Ling-vuoresta ja siitä syystä materiaali saikin nimen kaolin (suomeksi kaoliini).

Kaoliini oli kiinalaisen posliinisaven

tärkein raaka-aine. Posliinista valmistettuja esineitä kuljetettiin ja markkinoitiin Kiinasta Eurooppaan silkkitien kautta ja meritse 1300-luvulta alkaen. Eurooppalaiset yrittivät selvittää kiinalaisen

posliinin läpikuultavuutta aiheuttavaa salaista ainesosaa pitkään. Se selvisi

vasta vuonna 1700-luvun alussa, kun ranskalainen jesuiittalähetyssaarnaaja

lähetti kaoliininäytteitä Eurooppaan esimerkkeinä kiinalaisten posliinin

valmistuksessa käyttämistä materiaaleista.

Myös Suomessa on kaoliniittiesiintymiä mm. Enossa, Puolangalla ja Virtasalmella.

Sekundäärisavet ovat syntypaikoilta pois kulkeutuneita savia, joihin on tullut mukaan erilaisia epäpuhtauksia. Kulkiessaan esimerkiksi jääkauden sulamisvesien mukana mineraalit lajittuivat ja kerrostuivat raekoon mukaan maaperään. Siksi erilaiset sekundäärisavet vaihtelevat koostumukseltaan ja eroavat toisistaan sekä plastisuudessa että polttolämpötiloissa. Johtuen sekundäärisavien epäpuhtauksista, suurin osa on poltettuna väriltään ruskehtavia, harmahtavia tai punertavia. Sekundäärisavia ovat mm. pallosavet.Sekundäärisaviin tulleita epäpuhtauksia

ovat esimerkiksi:

- Rautayhdisteet → yleisimpiä värin antajia

- Kalsium-yhdisteet → vaikuttavat väriin ja polttolämpötilaan

- Rikkiyhdisteet

- Kiille → heikentää lujuutta ja lämpötilan vaihteluiden kestoa

- Maasälvät → alentavat sulamispistettä

- Liukoiset suolat

- Humus

- Hiiliyhdisteet

Kuvitus

Kerimov, Nikolo. Aineen suuri kiertokulku.

Palmu, Sanna. Kivilajien muodostuminen.

Palmu, Sanna. Itämeren syntyvaiheet.

Saven ominaisuudet

Savella on erityisominaisuuksia ja ne tekevät siitä erinomaisesti muovailtavan ja kuumuudessa kestäväksi muuttuvan raaka-aineen. Savien lujuuteen, plastisuuteen, kutistumiseen ja muihin ominaisuuksiin vaikuttavat sekä saviaineksen

mineraalikoostumus että savikerrostuman syntyolosuhteiden sanelemat tekijät. Saven karkeus, rakenne, mineraalirakeiden välinen sähköinen hiukkaslataus sekä hiukkasten yhteenliimautuminen eli kolloidinen

käyttäytyminen ovat niistä tärkeimpiä.

Plastisuus

Saven tärkein ominaisuus plastisuus eli muovailtavuus tarkoittaa aineen ominaisuutta muuttaa muotoaan murtumatta ulkoisen voiman vaikutuksesta. Syntynyt muoto säilyy myös sen jälkeen, kun voima lakkaa vaikuttamasta.

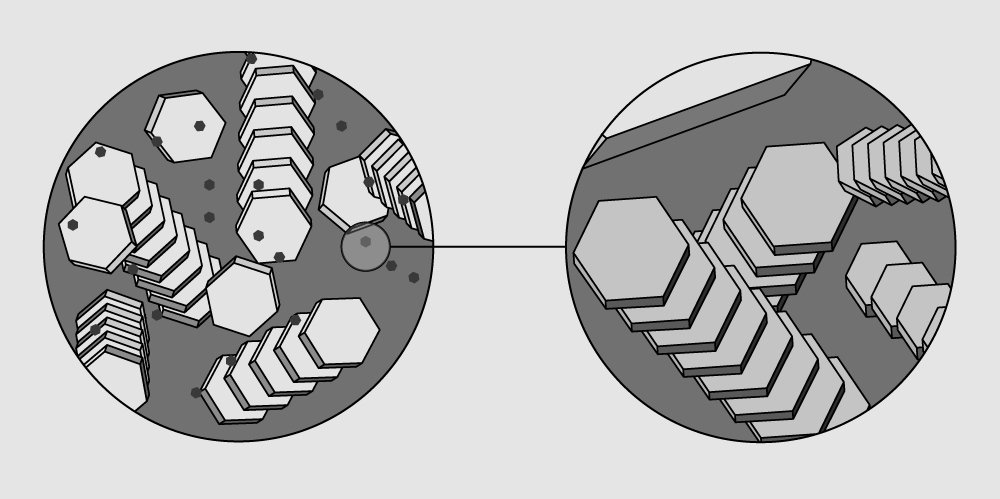

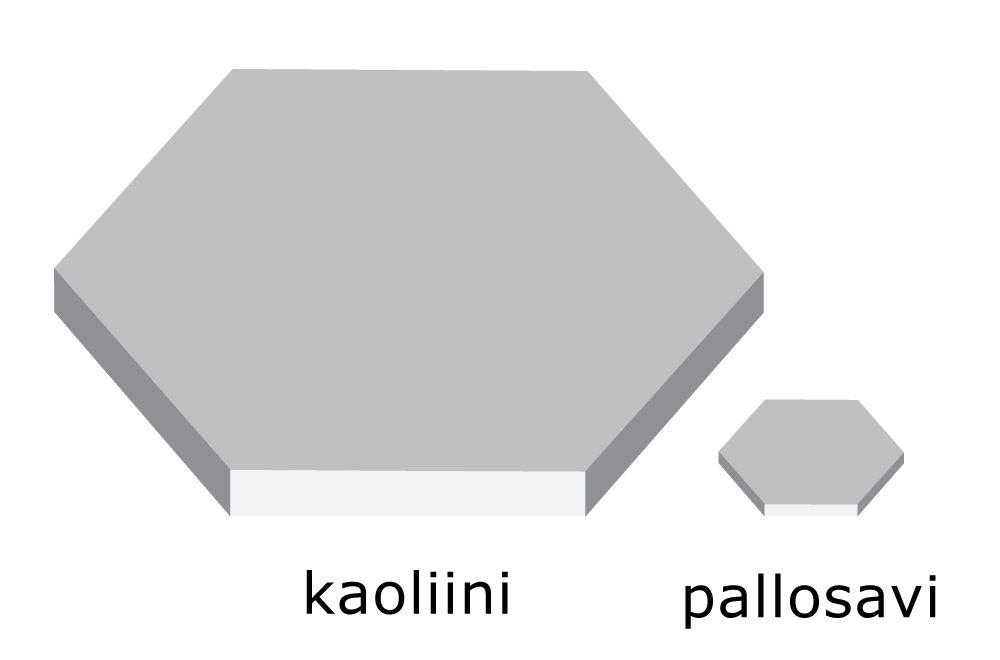

Savikide on 6-kulmainen litteä levy. Kosteassa massassa savikiteet jarruttavat editseen liukuvien hiukkasten etenemistä tasopintojen kitkalla. Plastisessa aineessa yhdistyy kiinteän aineen lujuus ja nestemäiselle aineelle ominainen joustavuus. Plastisuuteen vaikuttavat saven raaka-aineet ja hienojakoisuus. Mitä pienempi savikide on, sitä suurempi on sen plastisuus. Alla on kuvattuna pallosavikiteen ja kaoliinikiteen kokoero. Pallosavi on huomattavasti plastisempaa kuin kaoliini johtuen pienestä kidekoostaan.

Lihava ja laiha savi

Mitä hienojakoisempaa savi on, sitä enemmän se sitoo itseensä vettä. Näin ollen pallosavessa on kidekokonsa myötä enemmän vettä kuin kaoliinissa. Kun savessa on sitoutuneena

paljon vettä, sitä kutsutaan lihavaksi saveksi. Kuivuessaan savesta poistuu vettä ja se kutistuu. Paljon

vettä sisältävä lihava savi myös kutistuu paljon kuivuessaan. Jos kuivuminen on

epätasaista, esine vääntyy ja halkeilee. Lihavaa savea voidaan "laihduttaa" epäplastisilla eli ei-muovailtavilla raaka-aineilla. Ne vähentävät veden määrää savessa ja pienentävät kuivumiskutistumista, jolloin savi muuttuu vähemmän plastiseksi. Tavallisimpia laihdutusraaka-aineita ovat mm. kvartsi, maasälpä ja poltetusta keramiikasta valmistettu samotti. Suomen keramiikan historiassa on käytetty saven laihdutusaineina myös hiekkaa, olkea ja sahanpurua.

Erittäin plastinen savi on hankalasti käsiteltävää. Siksi teollisesti valmistetut savet sisältävätkin myös epäplastisia aineksia, jolloin saven työstettävyys paranee.

Saven sintraantuminen

Sintraantuminen eli tiiviiksipolttaminen on keskeinen tavoite saven muuttuessa keramiikaksi. Kun savi sintraantuu, kiinteät ainehiukkaset kiinnittyvät toisiinsa. Savi pehmenee sintraantumispisteessään mutta säilyttää sille annetun muodon. Osa saven sisältämistä hiukkasista alkaa sulamaan ja osa kiinnittyy niihin, jolloin savi muuttuu tiheämmäksi ja lujemmaksi. Sintraantumisen ja sulamisen ero korkeanpolton massoilla on 100 °C. Kun uunin lämpötila ylittää massan sintraantumispisteen, esine alkaa menettää muotoa ja valuu lopulta uunilevylle.

Monet eri tekijät vaikuttavat sintraantumiseen:

- Polttonopeus

- Polton huippulämpötila

- Saven koostumus

- Raaka-aineiden hienojakoisuus

Kuvitus

Kerimov, Nikolo. Savikide.

Palmu, Sanna. Kaoliini- ja pallosavikide.

Saven kaivaminen, varastointi ja iästäminen

Luonnosta kerättävää savea voi käyttää keramiikan valmistuksessa. Suomessa savi on pääsääntöisesti punasavea, joka vaatii matalan polttolämpötilan (noin 1000-1080 °C).

Savi kaivetaan rinteestä siten, että eri savilustot eli kerrokset sekoittuvat valmiiksi. Savipaakut laitetaan saaviin tai isompaan astiaan ja peitetään vedellä. Veden annetaan imeytyä saveen, jolloin savi liettyy. Kun savi on liettynyt, se siivilöidään. Tällä poistetaan hiekka ja orgaaninen aines savesta seasta.

Savesta poistetaan ylimääräinen vesi. Sen voi levittää esimerkiksi kipsilevyn päälle. Kun ylimääräinen vesi on poistunut, savi voidaan vaivata.

Ennen käyttöä savea kannattaa varastoida kuukaudesta vuoteen. Pitempi aika parantaa saven työstettävyyttä. Varastointivaiheen aikana savikerrokset sekoittuvat ja kosteus tasaantuu. Saven oma bakteeritoiminnan vaikutuksesta saven muovailtavuus paranee, kun se ns. iästyy.

Savi varastoidaan sisätilassa mutta ei haittaa, jos se jäätyy. Jäätyessään savi kostuu. Sulanut savi on rakeista ja murenevaa ja sen uudelleen muokkaaminen vaatii paljon työtä.

Alla on kuvasarja Keniasta, jossa paikallista savea muokataan käyttövalmiiksi.

Sarasjoki, Sirkka-Liisa. Saven kaivaminen ja käsittely Keniassa.

Keramiikan savet ja massat

Savimassaksi kutsutaan savimineraalien ja muiden valittujen raaka-aineiden seosta. Savea voi kaivaa suoraan luonnosta (punasavi, luonnon kivitavarasavet, suomalainen kaoliini), mutta käytännössä suurin osa massaseoksista on teollisesti valmistettuja. Savet ja massat jaetaan polttolämpötilan mukaan kahteen ryhmään, matala- ja korkeapolttoiset massat.

Matalapolttoiset savet ja massat (900–1150 °C)

Punasavi

Matalapolttoisia luonnonsavia löytyy joka puolelta maailmaa. Suomessa esiintyvän luonnonsaven plastisuus ja mineraalikoostumus vaihtelevat alueittain. Suomalaisen saven poltettu väri on punaruskea eli terrakotta. Poltettu väri on erityisen punahehkuinen korkean rautapitoisuuden vaikutuksesta ja johtuen vähäisestä kalsiumoksidista. Kalkkikivivuorien rapautumisalueella eurooppalaiset savet sisältävät runsaasti kalsiumoksidia ja muuttuvat poltossa väriltään keltasävyiseksi punaruskeaksi ja korkeammalle poltettaessa sintraantuessaan vihertäväksi.

Punasaven sisältämän kaoliniittimineraalin osuus on pienempi kuin korkeanpolton savissa, jonka vuoksi esimerkiksi suomalaisen peltosaven polttolämpötila on matala, n. 1020–1080 °C:tta. Punasavi sulaa nopeasti laavamaiseksi velliksi, jos lämpötilaa nostetaan yli massan sintrauspisteen. Tämän vuoksi on tärkeää huolehtia, että punasavea ei polteta yli suositeltujen lämpötilojen. Sulanut laavamainen massa tarttuu helposti uunilevyihin ja valuu uunin pohjalle.

Fajanssi

Fajanssimassa kehitettiin keskiajalla Faenzan kaupungissa Italiassa tavoitteena löytää kiinalaisen posliinin salaisuus. Hieman kellertävä, rautapitoinen huokoinen massa peitettiin valkoisella tinalasitteella. Fajanssi terminä levisi Euroopassa tarkoittamaan valkoisia, koristeltuja ja hauraita keramiikkaesineitä. Se on edelleen Etelä-Euroopassa yleinen keramiikan astiatuotannon materiaali.

Kuva

Couder, Juan. Pulloja, Emilie Tuuminen.

Korkeapolttoiset savet ja massat (1100–1450 °C)

Kivitavara

Kivitavara on yleisnimitys 1200–1350 °C:n lämpötiloissa sintraantuville savimassoille. Kivitavaramassan poltettu väri vaihtelee valkoisesta harmaaseen, ruskeaan ja pilkulliseen. Se on poltettuna tiivistä ja kivimäistä. Kivitavarasavea voi muokata eri tarkoituksiin lisäämällä siihen samottia. Se sopii sekä käsinrakennukseen, dreijaukseen että muovaukseen.

Posliini

Posliini kehitettiin Kiinassa Tang-dynastian aikana noin 600-900 jaa. Itäisestä Kiinasta löydettiin ensimmäisen kerran valkoista kaoliinisavea (engl. china clay). Saveen sekoitettiin kvartsipitoista maasälpää, josta kehittyi uudenlainen maitomainen, valkoista lasia muistuttava materiaali. Posliinista tuli ihailtu materiaali, jota yritettiin pitkään tuloksetta jäljitellä Euroopassa. Posliinin pääasiallista raaka-ainetta, kaoliinia, löydettiin Euroopassa 1700-luvun alussa Saksasta. Vuonna 1709 perustettiin Meissenin posliinitehdas.

Aito kovaposliini poltetaan 1300–1450 °C:n lämpötilaan pelkistävässä poltossa ja se on erittäin kova, valkoinen ja läpikuultava materiaali. Posliinia voidaan valmistaa myös matalammassa polttolämpötilassa lisäämällä massaan sulattavia raaka-aineita, esimerkiksi maasälpää ja kalsiumfosfaattia. Tällaisesta posliinista käytetään nimitystä pehmeäposliini. Massan läpikuultavuus ja kovuus on kovaposliinia heikompi.

Luuposliini on pehmeäposliinin yksi muoto, jossa läpikuultavuutta tuovana sulatusaineena käytetään poltetuista luista hienoksi jauhettua luujauhoa. Valmistustekniikka kehitettiin Englannissa korvaamaan Kiinasta tuotua posliinia. Luuposliinin valmistus oli edullisempaa kuin kovaposliinin. Lisätietoa luuposliinin historiasta ja tutkimuksesta löytyy Lisämateriaalit-kansiosta dokumenteista Luuposliinin historia ja Bone China of Lapland in Finland.

Paperisavi

Paperisavi on nimensä mukaisesti savea, johon on

lisätty paperikuitua. Paperi tukee savea ja sillä onkin tästä syystä suuri

raakalujuus. Paperi palaa poltossa pois ja poltettuna massa huokoista ja kevyttä.

Se sopii hyvin käsinrakentamiseen ja esimerkiksi suurien töiden valmistamiseen.Kuva

Rouvinen, Tatu. Posliiniesineitä, Helena Lundhal.

Keramiikan massa- ja lasiteraaka-aineet

Keramiikan raaka-aineet jaetaan kahteen pääryhmään sen mukaan, miten ne vaikuttavat savimassan ja lasitteen ominaisuuksiin:

Plastiset raaka-aineet

- Saven hienojakoisin aines

- Hyvä muovautuvuus

- Hyvä kuivalujuus

- Hidastaa kuivumista → sitoo vettä itseensä

- Kiinnittävät lasitteen esineen pintaan

Epäplastiset raaka-aineet

- Karkeampijakoinen aines

- Parantavat työstettävyyttä

- Laihduttavat liian lihavaa savea → pienentää kuivumiskutistumista

- Aukaisevat massaa → nopeuttaa kuivumista

- Pääasialliset lasitteen raaka-aineet

Kuva

Lautenbacher, Nathalie. Raaka-ainesäkki.

Plastiset raaka-aineet

Kuvat

Stark Micron. Louhittu kaoliini.

LGS. Louhittu pallosavi.

Geologia.fi. Diataktista lustosedimenttiä.

Hortling, Airi. Punasavigradientti.

Imerys. Bentoniittikaivos.

Epäplastiset raaka-aineet

Kuvat

Väätäinen, Jari. Nilsiän Kinahmin kvartsiittilouhos.

Sibelco. Maasälpälouhos.

Hortling, Airi. Maasälpiä.

Nordkalk Oy Ab. Paraisten louhos.

Hortling, Airi. Talkki.

Savimassan valmistaminen

Savimassoja löytyy luonnosta (punasavi, luonnon kivitavarasavet) mutta käytännössä suurin osa massaseoksista on teollisesti valmistettuja. Savimassan tyypillisiä ominaisuuksia ovat sen plastisuus ja epäplastisuus. Erilaisten savimassojen plastisuutta säädellään niiden raaka-ainekoostumuksen avulla.

Plastiset tai epäplastiset savimassat soveltuvat erilaisiin valmistustekniikoihin. Plastiset massat soveltuvat dreijaukseen, käsinrakennukseen ja muovaukseen. Valusavet ovat juoksevia epäplastisia massoja, joista esine valmistetaan kipsimuotin avulla. Epäplastisista massoista valmistettuja puristusjauheita ja granulaatteja käytetään teollisessa tuotannossa.

Esimerkki kivitavaramassan koostumuksesta ja polton vaikutuksesta eri lämpötiloissa löytyy Lisämateriaalit-kansiosta dokumentista Massa3b 1300C.Käsinrakentaminen, dreijaus ja muovaus

Plastiset savimassat ovat kiinteitä ja niitä voidaan muovata käsin ja koneellisesti. Tämän vuoksi massojen on sisällettävä tarpeeksi plastisia raaka-aineita. Erilaisia teollisesti valmistettuja savimassoja voidaan ostaa jälleenmyyjiltä, mutta savimassoja voi valmistaa helposti myös itse. Ennen saven valmistusta

tulee miettiä mihin tarkoitukseen massa valmistetaan.

Käsinrakennukseen käytettävät massat ovat plastisia ja ne kutistuvat kuivuessaan. Käsinrakennussaviin voidaan lisätä samottia parantamaan rakentamisominaisuuksia ja pienentämään kuivumiskutistumaa.

Dreijaukseen käytettävän saven tulee olla plastista, jotta sitä on helppo muotoilla ja se säilyttää annetun muotonsa dreijatessa. Saveen voidaan lisätä hienoa samottia parantamaan massan rakennetta.

Muovaukseen käytettävien massojen tulee olla raekoostumukseltaan hienojakoista, jotta esineen pinnasta tulee tasainen. Massan tulee olla tarpeeksi pehmeää, jotta muovausterä pyörii helposti.

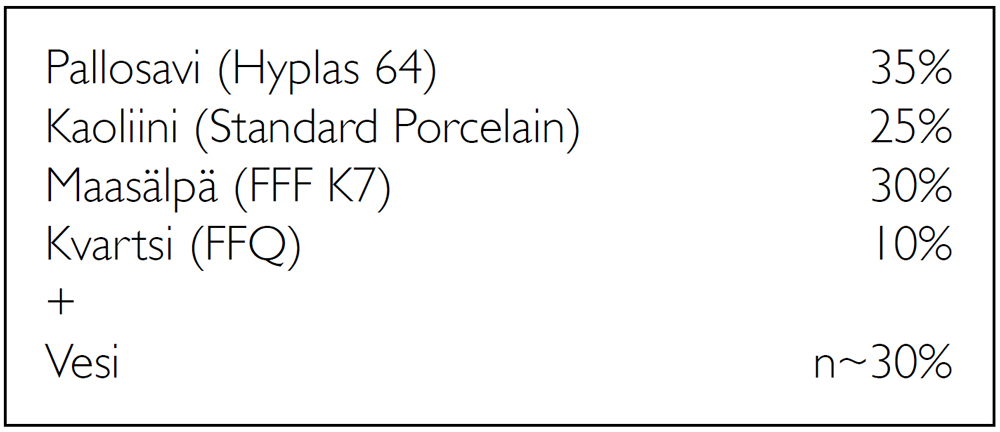

Erilaisia savimassojen ohjeita löytyy mm. alan kirjallisuudesta. Tässä on esimerkki vaaleasta kivitavaramassasta 1250 ºC polttolämpötilalle (Pelkonen 2001).

Plastisen savimassan valmistus:

- Lietä punnitut raaka-aineet veteen.

- Sekoita pora- tai massakoneella vähintään tunnin ajan, jotta raaka-aineet varmasti sekoittuvat hyvin.

- Jätä massaseos sammioon iästymään. Iästysaika vaihtelee massaseoksen koostumuksen mukaan. Esimerkiksi epäplastisia savia, kuten posliinimassa, voi iästää vuosia. Massa sisältää paljon vettä, joten ennen käyttöä sitä pitää kuivattaa kipsilevyllä ja vaivata ilmakuplat pois. On myös mahdollista puristaa massa keramiikan valmistukseen tarkoitetun vakuumipuristimen läpi.

Valusavi

Valusavesta valmistetaan esineitä nimensä mukaisesti valamalla. Jotta valaminen kipsimuotin avulla onnistuu, massalla tulee olla seuraavia ominaisuuksia:

- Pieni vesipitoisuus ja kuivumiskutistuminen.

- Viskositeetti on alhainen, jolloin massa on juoksevaa.

- Valuseinämä muodostuu ja kuivuu nopeasti.

- Seinämästä tulee tasavahva ja sileäpintainen.

- Massan ominaisuudet ja koostumus eivät muutu säilytyksen aikana.

- Massa ei sisällä ilmakuplia.

- Tiksotropia eli saven lepojäykkyys on riittävän alhainen.

- Muottia kuluttava vaikutus on mahdollisimman pieni.

- Valuesine irtoaa hyvin muotista ja kestää käsittelyä.

- Valuseinämä ei repeile veitsellä leikattaessa.

- Valuesineen raakalujuus on hyvä jatkokäsittelyä varten.

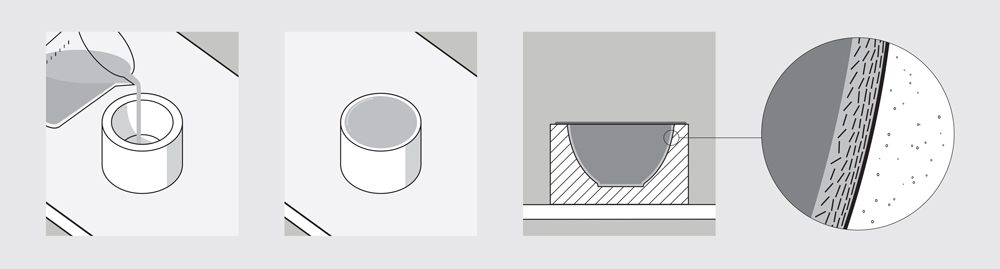

Valusavi valmistetaan lisäämällä raaka-aine seokseen vettä ja säätöaineita. Säätöaineet eli deflokkulantit tekevät massasta juoksevaa normaalia pienemmällä vesisuhteella, jolloin esineen kuivuminen nopeutuu ja valuominaisuudet paranevat. Näin saadaan juokseva massa, joka voidaan valaa kipsistä valmistettuun muottiin. Kipsimuotti imee valulietteestä vettä kapillaarikanaviinsa, minkä seurauksena saviliete alkaa tiivistyä muotin sisäpinnasta alkaen ja jähmettyy valuseinämäksi. Valuseinämän paksuutta säädetään valuajan pituudella. Mitä kauemmin saviliete seisoo muotissa, sitä paksummaksi seinämä muodostuu.

Kipsimuottiin valetussa massassa hiukkaset pyrkivät asettumaan niin, että suurimmat pinnat ovat kohtisuoraan virtaussuuntaan eli yhdensuuntaisia valupinnan kanssa.

Erilaisia valusaviseosten ohjeita löytyy mm. alan kirjallisuudesta ja netistä. Tässä on esimerkki posliinivalusavesta 1250 °C polttolämpötilalle (Pelkonen 2001).

Valusaven valmistus

- Punnitse massan raaka-aineet ja laita ne liettymään veteen (noin 95% massan vesimäärästä), johon on lisätty noin 80% deflokkulantin määrästä.

- Massan lietyttyä vähintään yön yli sekoita porakoneella useamman tunnin ajan, jotta ainesosat sekoittuvat. Massa tasaantuu ja ilmakuplat poistuvat.

- Lopuksi säädä massa lopun veden ja deflokkulantin avulla tavoiteltuun koostumukseen. Jos massaseos on entuudestaan tuttu, silmämääräinen koostumuksen arviointi on riittävä. Jos massa on uusi, kannattaa sen litrapaino ja viskositeetti mitata oikean koostumuksen varmistamiseksi.

Kuvitus

Kerimov, Nikolo. Savihiukkasten asettuminen valusavessa.

Keramiikan valmistusmenetelmät

Keraamisia esineitä suunniteltaessa on mietittävä millaisella tekniikalla kyseinen esine ja muoto halutaan toteuttaa. Erilaisia tekniikoita ovat mm. käsinrakennus, kuten makkara- ja levytekniikka, ja dreijaus. Piensarjatuotantoon soveltuvat tekniikat ovat dreijaus, valaminen ja muovaus sekä 3D-tulostus. Erilaisia tekniikoita voidaan yhdistellä keskenään. Tekniikoiden tutkiminen voi myös olla lähtökohtana tekemiselle ja kokeilujen kautta voidaan päätyä uusiin, yllätyksellisiin lopputuloksiin.

Kun valmistuksessa käytettävä tekniikka on valittu, mietitään sille parhaiten soveltuva savilaatu. Suunnitteluvaiheessa on muistettava ennakoida kuivumis- ja polttokutistuma. Savi kutistuu poltossa riippuen savilaadusta. Posliinin polttokutistuma on noin 14–16 % ja kivitavaran noin 13-18 %. Mitä plastisempi savi, sitä suurempi kutistuma on.

Kuivatus on olennainen osa valmistusprosessia. Liian nopeasti tai epätasaisesti kuivuvan työn vaarana on halkeilu. Siksi työt on hyvä peittää muovilla tai kankaalla kuivatuksen alkuvaiheessa, sillä kevyesti peitettyinä ne kuivuvat tasaisemmin. Mitä paksumpi esine on, sitä kauemmin sen kuivatus kestää. Esine on kuiva, kun se ei enää tunnu kylmältä.

Kuivat

esineet raakapoltetaan, jonka jälkeen ne voidaan lasittaa. Lasitetut esineet poltetaan lasituspoltossa

savilaadun mukaiseen lämpötilaan. Lasituspolton jälkeen esineet voidaan

vielä koristella esimerkiksi siirtokuvilla tai maalaamalla posliiniväreillä. Siirtokuvat ja

posliinivärit on lopuksi poltettava kiinni lasitteeseen. Koristepolton lämpötila riippuu käytetystä

menetelmästä.

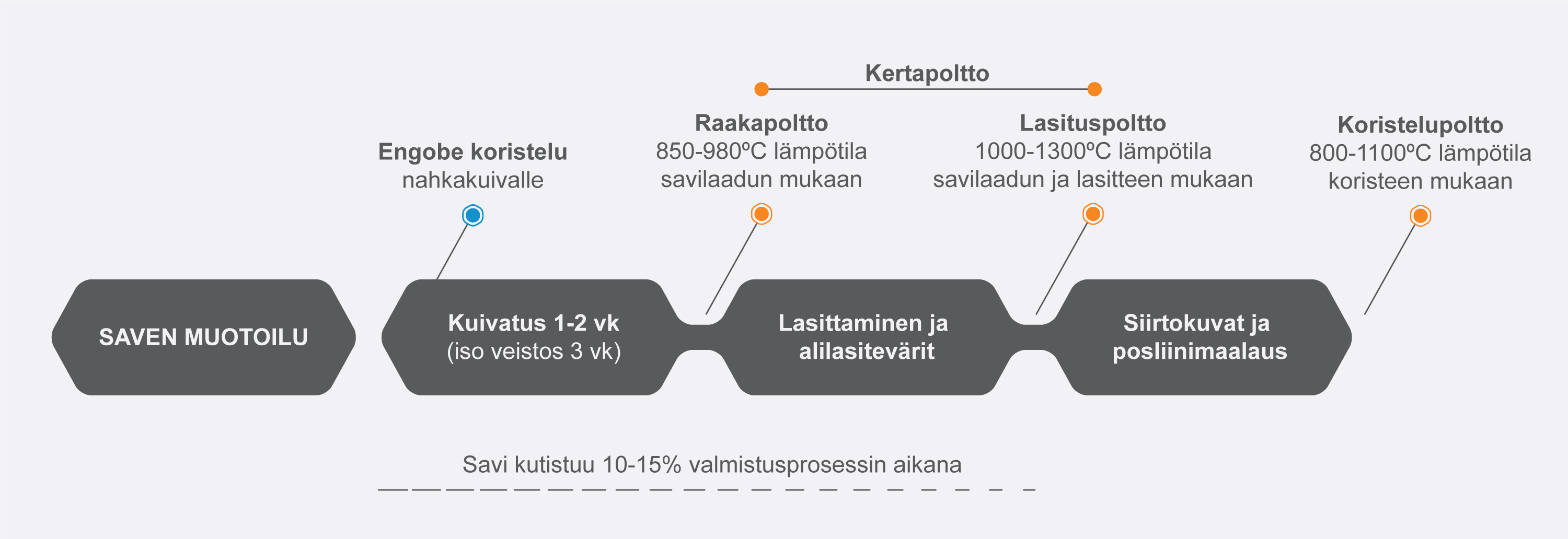

Alla kuva keramiikan valmistuksen prosessista. Peruskaavaa voidaan muunnella tarpeen mukaan. Tee aina tarvittaessa testit.

Kuvitus

Kerimov, Nikolo. Keramiikan valmistuksen prosessi.

Keramiikan työvälineet

Käsinrakentamisen työvälineet

Käsinrakentamiseen voi käyttää melkein mitä vain työkaluja. Saven työstämiseen tarvitaan yleensä puulevy, kaulin, erilaisia muovaustikkuja ja sorvausrautoja, savileikkuri, erilaisia sieniä, metallinen sikli, erilaisia veitsiä, metallinen seena. Työvälineitä voi helposti valmistaa myös itse eri materiaaleista.

Vakuumipuristin

Kone, jota käytetään saven sekoittamiseen ja kierrätykseen. Kammioon, jossa on pyörivä sekoituspää, lisätään materiaali, joka sitten puristetaan ja pursotetaan toisesta päästä savipötköiksi. Kone on erittäin tehokas saven, niin kuivuneen kuin kosteankin, kierrätykseen ja uudelleenkäyttöön.

Suulakepuristin

Työkalu, joka kuljettaa saven putken läpi muodostaen siitä pötkön. Siihen käytetään eri muotoisia suulakkeita savipötköjen puristamiseksi. Se rakentuu seinään kiinnitetystä metalliputkesta, johon savi asetetaan. Halutun suulakeprofiilin tulee vastata metalliputken pohjassa olevaa liitoskappaletta. Metallivarsi on kiinnitetty metallimäntään, joka sopii putkeen ja työntää savea vivun avulla muotin läpi. Tuloksena on puristettu tuote, joka voi olla joko kiinteä tai ontto.

Savimankeli

Pöytä, jossa on vaakasylinteri, jonka korkeus on säädettävissä. Se on kiinnitetty suureen pyörään, jolla liikutetaan sylinteriä pöydälle asetetun saven päältä. Savimankeli painaa ja puristaa savea kahden kangasarkin väliin muodostaen tasaisen savilevyn. Usein eri kangaspaloja käytetään eri värisiin saviin. Mankeli on tehokkaampi ja tarkempi versio kaulimesta. Se muistuttaa perinteistä mankelia tai painoprässiä.

Dreija

Dreija on vaakasuorassa pyörivä pyöreä (metalli)levy, joka on kiinnitetty akselille, jota ohjataan ja pyöritetään joko sähköllä tai manuaalisesti. Sähködreijat pyörivät yleensä myötä- ja vastapäivään ja nopeutta ohjataan polkimella. Useimmissa dreijoissa on roiskesäiliö, joka kerää ylimääräistä vettä ja savea dreijatessa. On myös potkudreijoja, joissa on toinen suuri pyörä pääakseliin kiinnitettynä moottorin sijasta, jota potkitaan vauhdin pyörimisliikkeen synnyttämiseksi. Eri kulttuureissa on kehittynyt erilaisia dreijaustapoja ja -malleja. Esimerkiksi Aasiassa perinteistä dreijaa pyöritetään kepillä ja sen ääressä istutaan lattialla tai matalalla istuimella.

Valuasema

Valuasema on säiliö, jossa pora sekoittaa valusavea. Monimutkaisuus vaihtelee, jotkut sisältävät: letkun, jossa on suutin ja pumppu valusaven valuttamiseksi, ja ajastimen sekoittamista varten. Nämä hieman monimutkaisemmat valuasemat ovat yleisimpiä massatuotannon studioissa tai tehtaissa.

Muovauskone

Kone, jolla muovataan saviesine painamalla vipuun kiinnitetty muovausterä pyörivän kipsimuotin sisään tai päälle. Kovera tai kupera kipsimuotti, jossa on saviaihio, asetetaan paikalleen ja pyöritetään akselinsa ympäri pyörällä. Sitten vipumainen varsi, johon on kiinnitetty esineen sisä- tai ulkomuodon profiilia määrittävä muotti, lasketaan saviaihion päälle ylhäältäpäin. Kun vipua ja profiilimuottia painetaan tarpeeksi alas, se leikkaa ja muotoilee saviaihion haluttuun muotoon. Muovaustekniikkaa käytetään keinona pyörähdyskappaleiden tuottamiseen suurina määrinä.

Kuva

Kinnunen, Anne. Käsinrakentamisen työvälineitä.

Lautenbacher, Nathalie. Dreija.

Lautenbacher, Nathalie. Muovauskone.

Saven valinta eri tekniikoihin

Käsinrakentamisessa käytetään plastista ja karkearakenteista savea, joka sisältää raekooltaan 0,5–2,0 mm suuruista samottia 25–50 %. Samotti helpottaa varsinkin suurien töiden rakentamista. Se edistää rakenteen kuivumista ja pienentää esineen kuivumiskutistumista.

Dreijaussavi on plastinen ja kestää dreijauksen pyörimisliikkeen rasitusta. Monet luonnonsavet, esimerkiksi suomalainen punasavi, soveltuvat hyvin dreijaukseen suuren plastisuutensa takia. Dreijaussavessa voi käyttää myös samottia.

Keramiikan valmistusta varten on olemassa erikoissavia. Näitä ovat esimerkiksi kuvanveisto-, raku- ja paperisavi.

Saven vaivaaminen

Ennen käsinrakennusta ja dreijaamista savi on vaivattava huolellisesti.

Vaivaus parantaa saven käsiteltävyyttä ja esimerkiksi pitkään seissyt savi

muuttuu vaivattaessa pehmeämmäksi. Vaivaamalla savesta saadaan myös pois

mahdolliset ilmakuplat. Ne hankaloittavat työskentelyä, halkaisevat herkästi

esineen kuivumisvaiheessa ja muodostavat poltossa kuplia esineen pintaan.

Dreijaussavi täytyy vaivata hyvin ennen käyttöä, koska epätasaiset

kohdat vaikeuttavat saven keskittämistä ja työstämistä dreijalla.

Saven vaivaamistapoja on monenlaisia. Periaate on, että savea vaivataan kuin taikinaa. Savea pyöritetään vaivatessa niin, että ilmakuplat poistuvat saven sisältä.

Video

Palmu, Sanna. Saven vaivaaminen.

Käsinrakennustekniikat

Käsinrakentaminen on keramiikan valmistusmenetelmä, jossa esineitä tehdään käsin yksinkertaisia työkaluja käyttäen. Yleisimpiä käsinrakennustekniikoita ovat makkara- ja levytekniikka. Savea voi myös työstää ilman työkaluja esimerkiksi nipistely- tai peukalotekniikalla, jossa esine muotoillaan peukalolla ja etusormella nipistellen. Erilaisia käsinrakennustekniikoita voidaan myös sekoittaa keskenään ja yhdistellä samaan työhön.

Makkaratekniikka

Makkaratekniikka on hyvin monipuolinen käsinrakennusmenetelmä, joka soveltuu erityisen hyvin epäsymmetrisiin muotoihin sekä suurikokoisiin esineisiin ja veistoksiin. Plastisesta savesta muotoillaan pitkulaisia makkaroita rullaamalla savea kevyin liikkein pöytää vasten kämmeniä apuna käyttäen. Savimakkaroita asetetaan päällekkäin seinämäksi ja liitetään yhteen. Liitettävät pinnat voi karhentaa, jonka jälkeen niiden pintaan voi sivellä samasta savesta tehtyä savilietettä liimausaineeksi. Pehmeä savi ei vaadi savilietteellä liittämistä

Levytekniikka

Levytekniikka on makkaratekniikan tavoin monipuolinen käsinrakennusmenetelmä. Se soveltuu hyvin kulmikkaiden muotojen valmistukseen. Levyjä voidaan tehdä kaulimalla tai savimankelilla. Niitä leikataan halutun kokoiseksi ja muotoiseksi. Levyjen liitoskohdat karhennetaan ja liitetään toisiinsa samasta savesta tehdyllä savilietteellä. Levytekniikalla tehdyt työt vaativat hitaan kuivatuksen, jotta seinämät eivät väänny ja liitoskohdat pysyvät kiinni.

Videot

Palmu, Sanna. Makkaratekniikka ja Levytekniikka.

Dreijaus

Dreijaus on valmistusmenetelmä, jossa savea muotoillaan käsin dreijalla pyörivällä liikkeellä. Dreijaamalla saadaan aikaan säännöllisiä, pyöreitä muotoja. Dreijan pyörimisnopeutta säädellään polkimella. Dreijalevyn pyörimissuunnan voi vaihtaa useimmissa malleissa. Oikeakätisellä dreija pyörii yleensä vastapäivään. Dreijatun esineen kuivuttua puolikuivaksi eli nahkakuivaksi, voidaan se asettaa takaisin dreijalle ja muotoilla sorvaamalla.

Dreijauksen vaiheet

Keskittäminen

Seinämän nosto ja viimeistely

Esineen irrottaminen

Pohjan sorvaaminen

Videot

Palmu, Sanna. Dreijauksen eri vaiheet.

Muottitekniikat

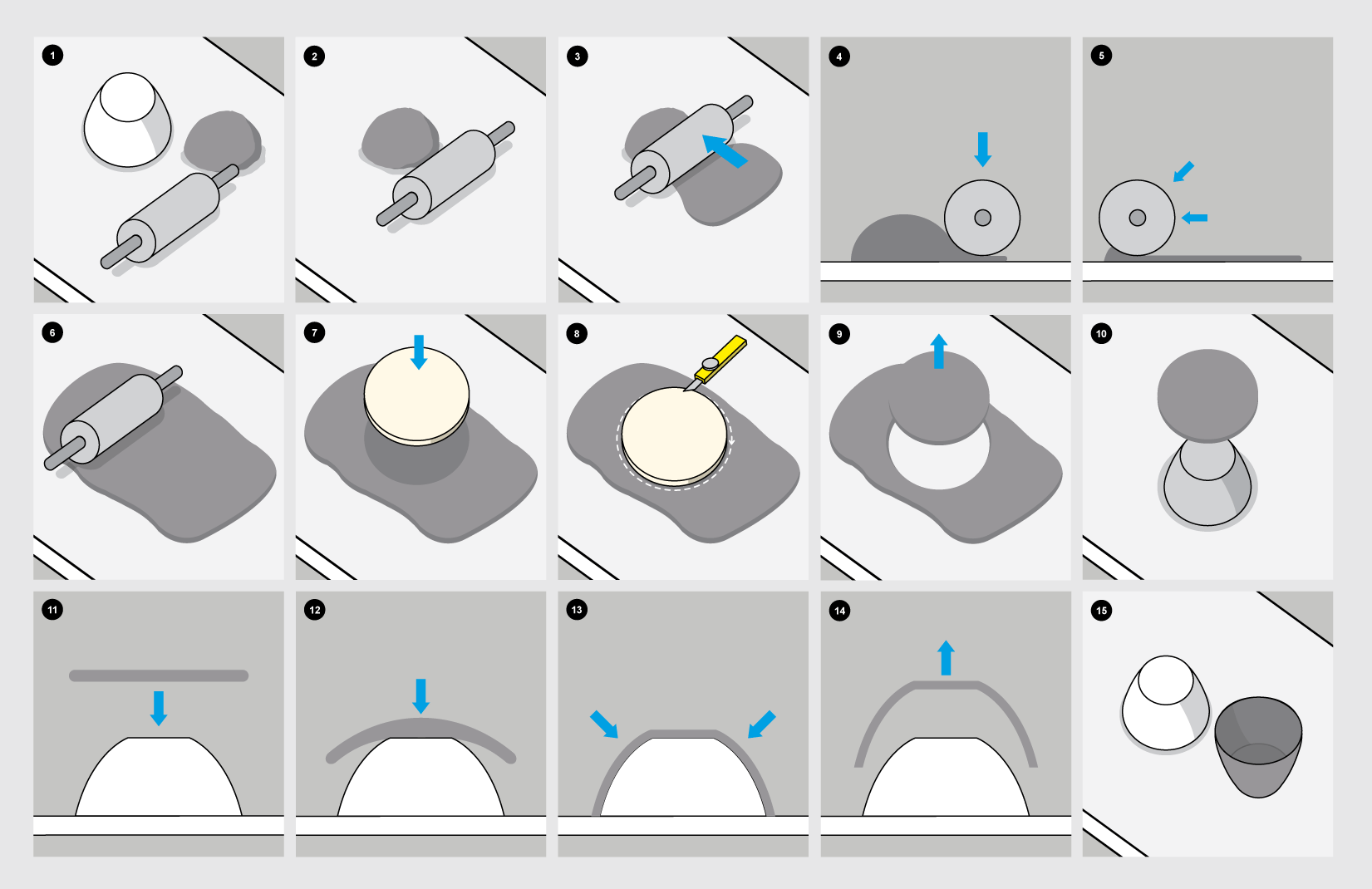

Prässääminen

Keramiikan sarjallisessa tuotannossa voidaan käyttää apuna erilaisia kipsimuotteja. Kipsin käyttö keramiikan valmistuksessa perustuu sen kykyyn imeä vettä savesta. Plastista savea tai valusavea käytettäessä kipsi kuivattaa saven seinämiä ja nopeuttaa siten sarjallista valmistusta. Yleisesti käytettyjä muottitekniikoita ovat esimerkiksi prässääminen, muovaus ja valaminen.Prässäyksessä savilevy painellaan kipsistä muottia vasten. Oheisessa kuvasarjassa plastinen savi kaulitaan ensin levyksi, leikataan haluttuun kokoon ja asetetaan yksinkertaisen kulhomuotin päälle. Muotin yli jäänyt savi voidaan leikata pois. Esine viimeistellään sen jälkeen kun se on hieman jähmettynuyt ja nostettu ulos muotista.

Prässäämällä voidaan toki valmistaa paljon tätä monimutkaisempiakin muotoja. Esimerkiksi isokokoinen ihmisveistos voisi rakentua eri ruumiinosia jäljittelevistä paloista, jotka on ensin prässätty omiin muotteihinsa. Silloin eri saviosien annetaan jähmettyä hieman ennen niiden liittämistä toisiinsa.

Keramiikan teollisuudessakin käytetään tavallaan prässäystä - silloin kyse on koneellisesta tuotannosta, jossa esimerkiksi lautaset juntataan kovalla paineelle kahden metalli- ja/tai muovimuotin väliin. Saven vesipitoisuudesta riippuen käytetään märkä- ja kuivapuristustekniikoita (ns. RAM-tekniikka ja isostaattinen puristus).

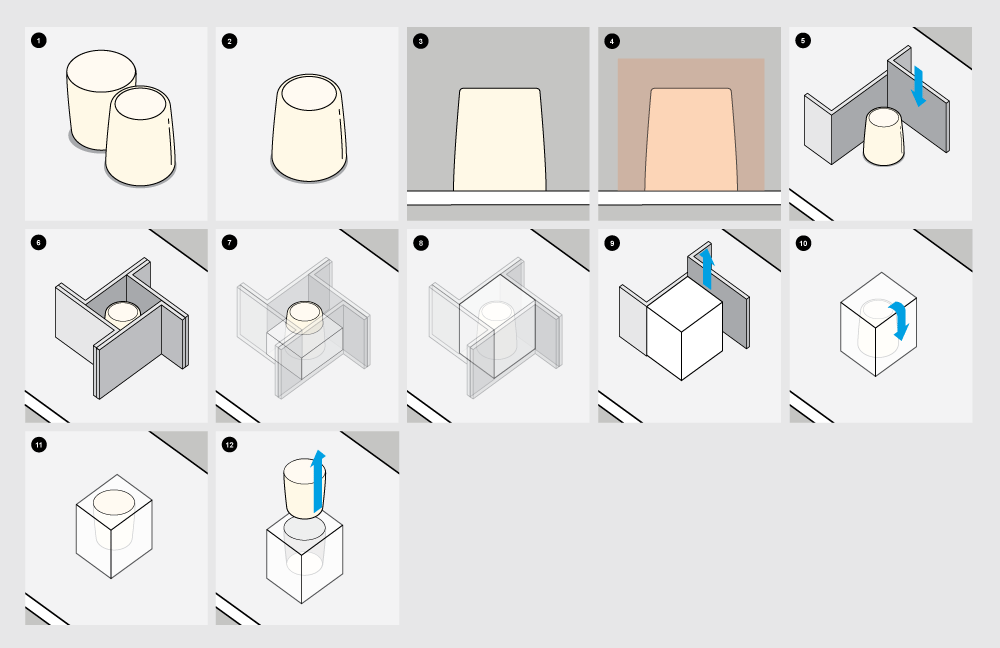

Alla kuvitus yksinkertaisesta kulhon prässäyksestä käsityönä.

1. Prässäysmuotti, savi ja kaulin.

2. Savesta muotoillaan ensin levy.

3. Levyn teossa voidaan käyttää apuna kaulinta tai saviprässiä.

4.-6. Savi kaulitaan levyksi.

7.-9. Savilevystä leikataan sopivan kokoinen ja -muotoinen pala esimerkiksi sabluunaa apuna käyttäen.

10.-13. Savilevy asetellaan muotin päälle ja painellaan muotin pintaa vasten.

14.-15. Kun savi on sen verran kovettunut, että se pysyy muodossaan, esine voidaan poistaa muotista ja viimeistellä.

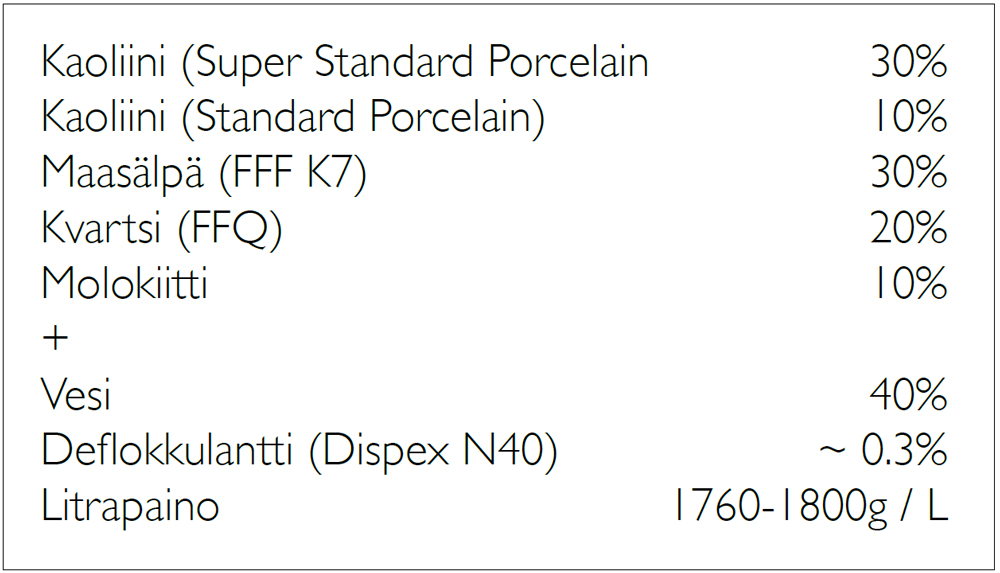

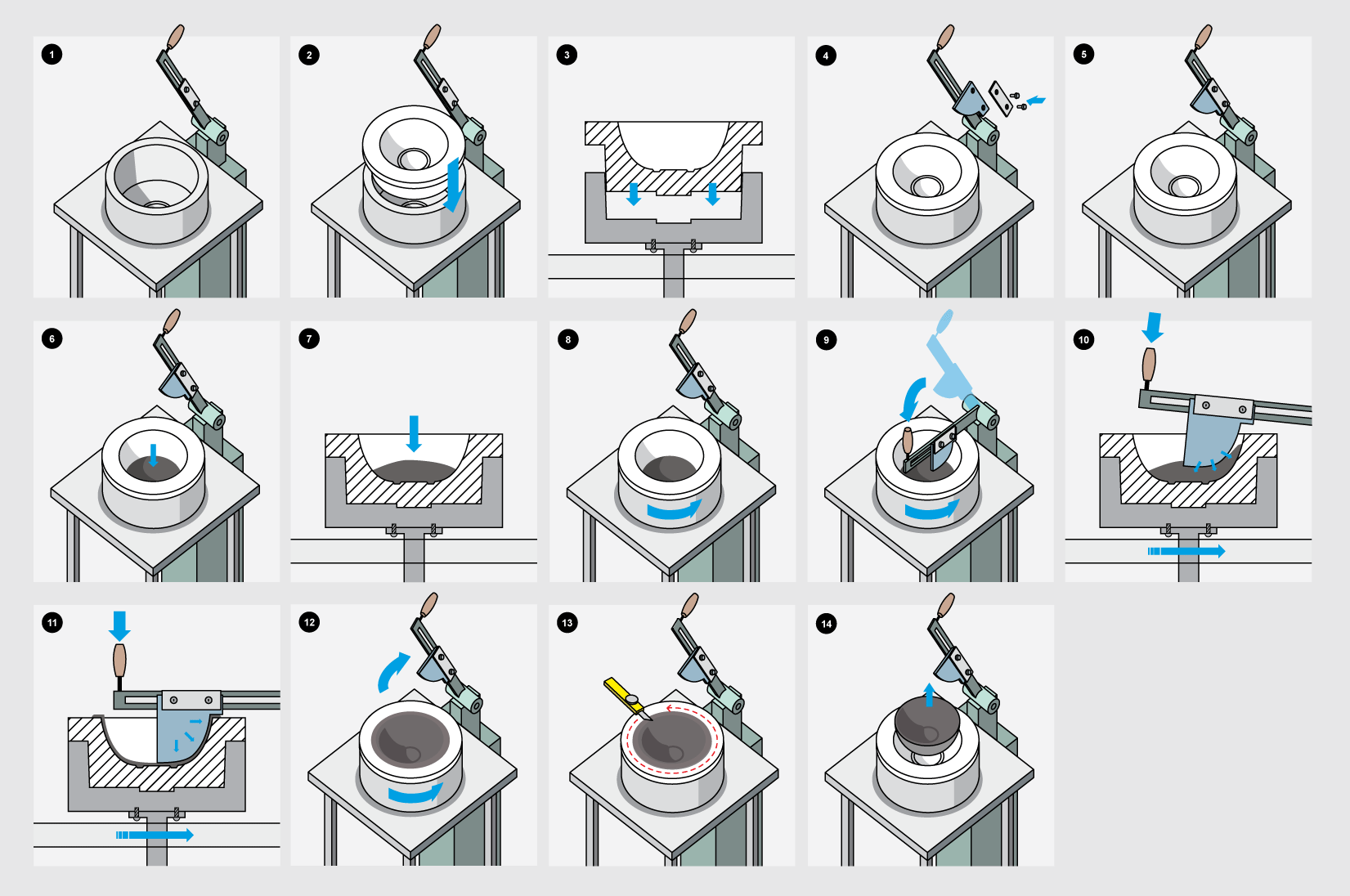

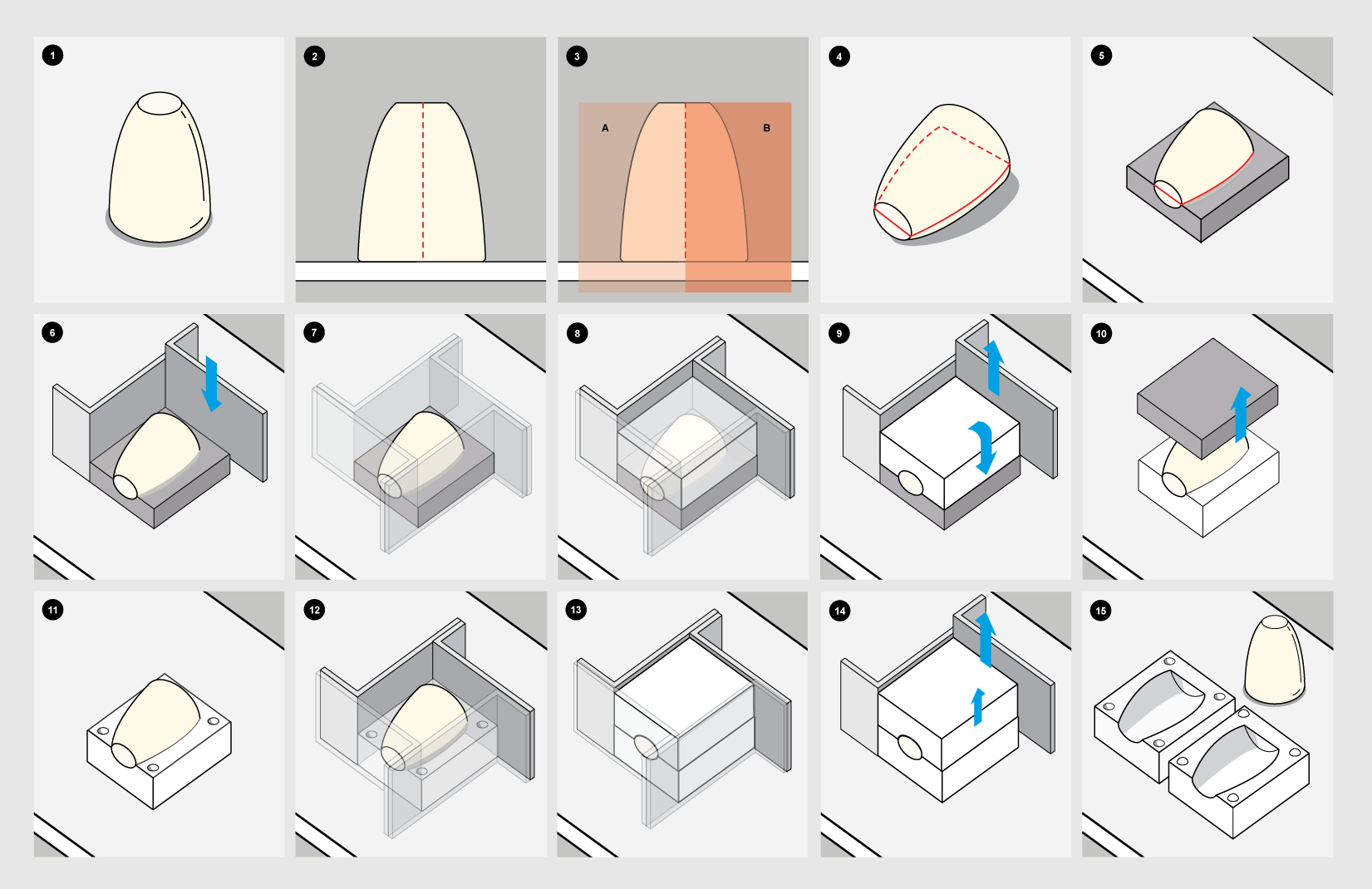

Muovaus

Muovaus soveltuu erilaisten pyörähdyskappaleiden sarjavalmistukseen. Tällä tekniikalla tuotetaan tyypillisesti kuppeja, lautasia ja kukkaruukkuja.

Käsinmuovaus on manuaalinen muovaustapa, joka soveltuu hyvin studiotuotantoon. Tuotantomääriä voidaan kasvattaa reilustikin, kunhan muotteja on riittävästi. Muovattavan tuotteen valmistuksessa kipsimuotin lisäksi valmistetaan teräosa, sabluuna, jolla esineen toinen puoli muotoillaan.

Käytännössä käsinmuovauksessa kipsimuotti asetetaan laitteen alaosan ns. istukkaan, joka pyörii muovauksen ajan. Muottiin asetetaan savimöhkäle, jota ensin muotoillaan käsin kostean sienen avulla niin, että savi painuu muotin seinämiä vasten muotin pyöriessä. Sen jälkeen muovauskoneen varsiosaan tai "käsivarteen" kiinnitettävä muovausterä (puinen, muovinen tai metallista leikattu luja sabluuna) lasketaan ja painetaan massan päälle kipsimuotin yhä pyöriessä.

Muovaus voidaan toteuttaa muodosta riippuen sekä sisä- että ulkopuolelta - esimerkiksi kuppi on tapana muovata oikein päin, lautanen voi olla kätevämpi kääntää ylösalaisin niin, että sen sisäpuoli muodostuu muotin pintaa vasten, ulkopuoli taas muovausterästä. Tuotannon nopeuttamiseksi muovausmuotteja on tapana valmistaa useita kappaleita. Kun yksi esine on muovattu, siirretään se muotissa sivuun kuivumaan, ja otetaan seuraava muotti käyttöön.

Allaolevassa kuvituksessa esitetty manuaalinen muovauskone on siis yksinkertainen, yksipaikkainen, piensarjatuotantoon tarkoitettu laite, jossa on käsikäyttöinen varsiosa. Teollisuudessa taas muovauksessa käytetään monipaikkaisia koneita, joissa yksinkertainen teräosa on korvattu teräksisellä mäntällä.

1.–3. Kipsimuotti asetetaan istukkaan.

4.–5. Muovausterä kiinnitetään haluttuun asentoon ns. käsivarteen. Sen vasemman (eli muovaajaa lähempänä olevan) reunan on vastattava tarkasti esineen keskipistettä.

6.–7. Pala plastista savea asetetaan muotin pohjalle.

8.–11. Kun muotti pyörii, terää lasketaan hitaasti vaiheittain alas. Terä työntää savea muotin reunoille. Lopullinen muoto on valmis, kun terä on laskettu niin alas kuin voi, lopulliseen, haluttuun asentoonsa.

12.–14. Kun muoto on valmis, ylimääräinen savi muotin yläreunassa leikataan pois. Esine irtoaa muotista, kun se on hieman kuivunut ja kutistunut. Valmis esine poistetaan muotista ja viimeistellään sienellä.

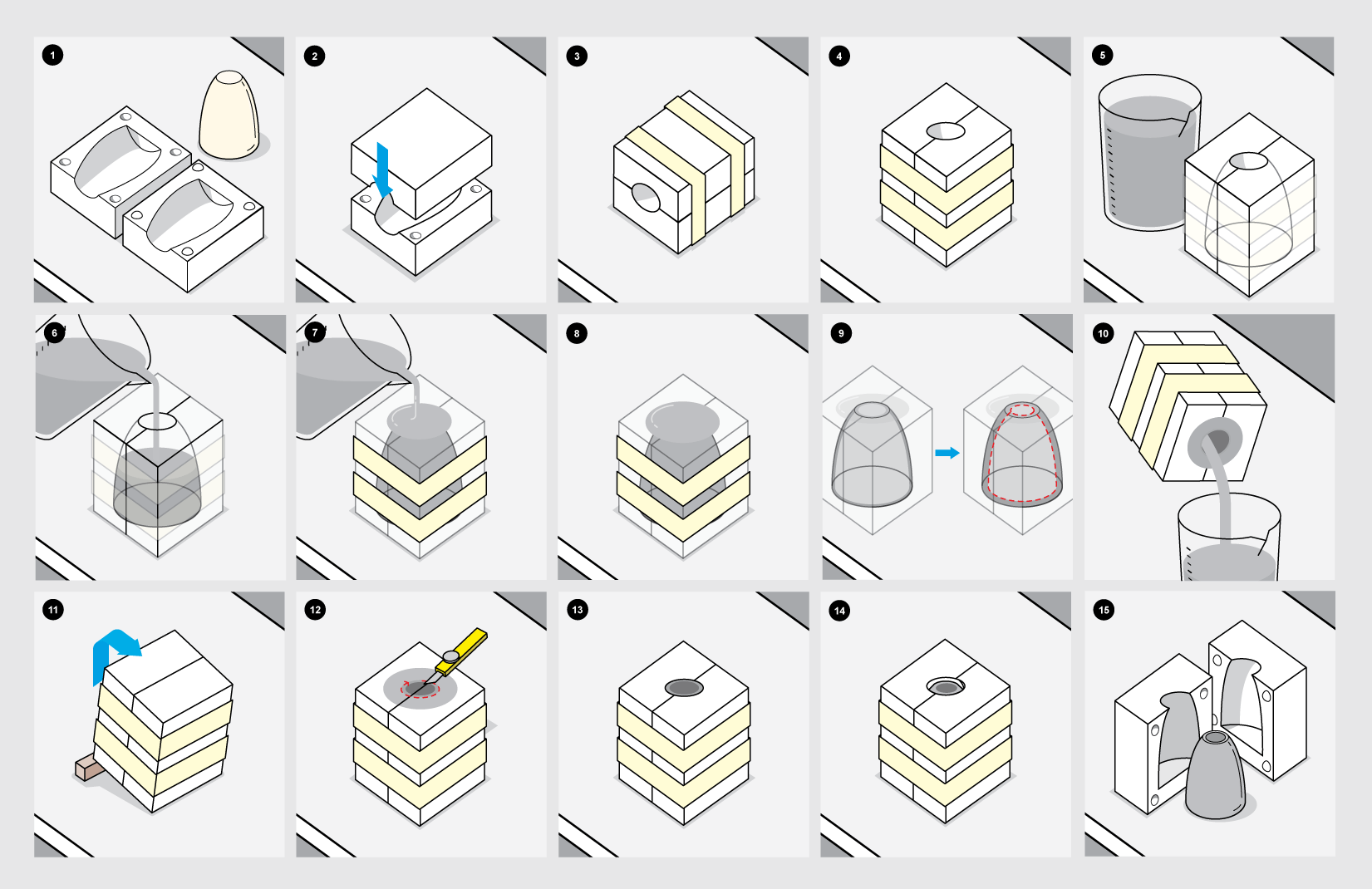

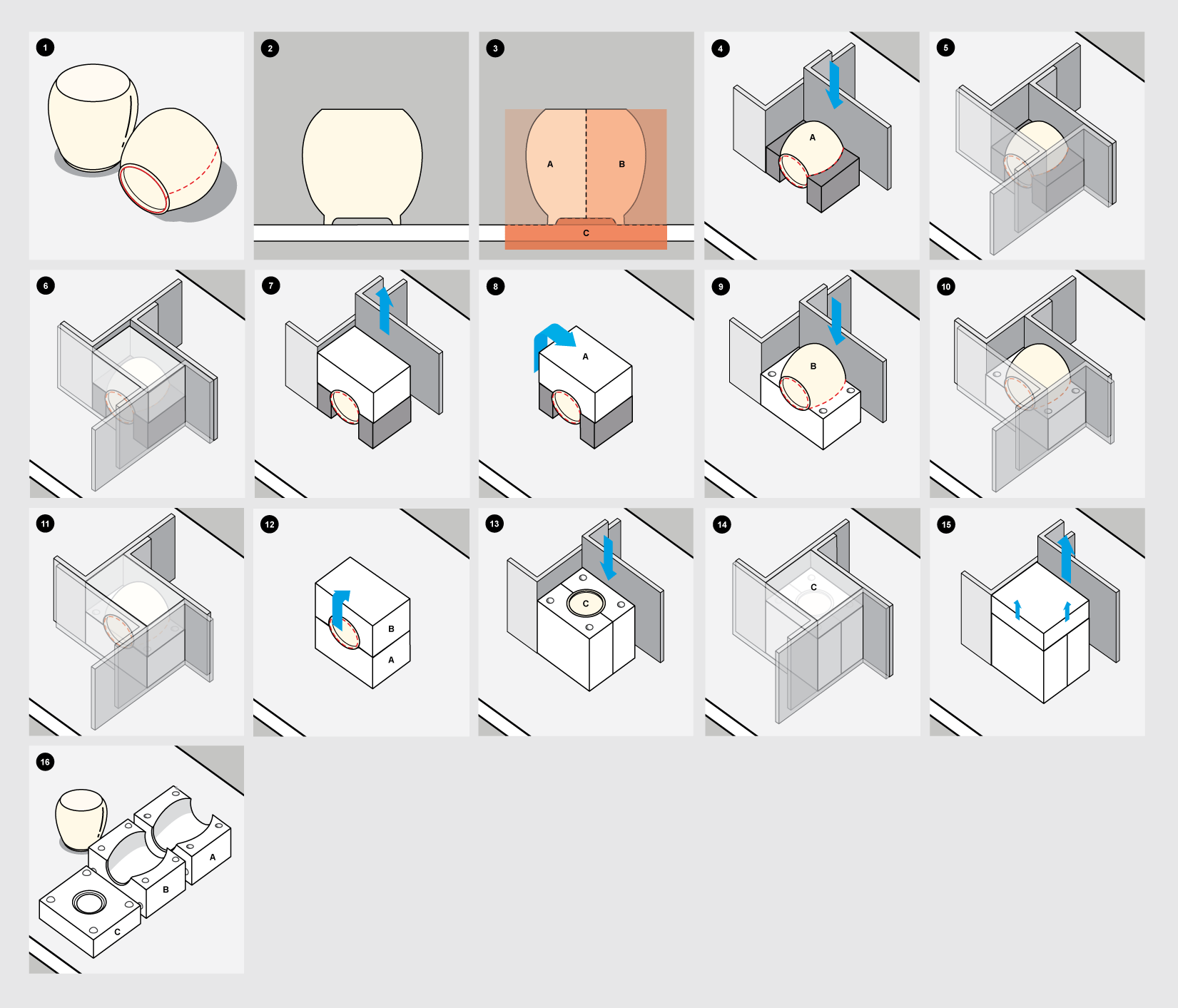

Valaminen

Keraamisia esineitä valmistetaan kipsimuoteissa myös nestemäisestä valusavesta. Tekniikka on saven sisältämän suurehkon vesimäärän takia suhteellisen hidas (verrattuna esimerkiksi prässäykseen tai muovaukseen), mutta toisaalta valettujen esineiden viimeistely on nopeaa. Tällä tekniikalla voidaan valmistaa muodoltaan monimutkaisempia ja epäsäännöllisiäkin esineitä, kuten kaatimia tai muita kannellisia, korvallisia tai muuten ulokkeellisia ja muodoltaan päästämättömiä esineitä. Valutavat jaotellaan yksipuoliseen eli avovaluun ja kaksipuoliseen eli umpivaluun.

Yksipuolisessa valussa valumassa kaadetaan muottiin, jossa sen annetaan seistä tietyn ajan. Tämän ajan kuluessa muotin sisäpinnalle muodostuu vähitellen kiinteämpi massakerros, sillä kipsinen muotti imee itseensä osan valulietteen sisältämästä vedestä. Tällä tekniikalla valettujen esineiden sisäpinta myötäilee ainaa ulkopinnan muotoa, ja esine on sisältä ontto.

Esineen paksuutta voidaan säätää valumassan muotissa oloajan mukaan: valuaikaa pidentämällä myös seinämän paksuus kasvaa. Kun esineen haluttu seinämänvahvuus on saavutettu, muotti käännetään ylösalaisin ja ylimääräinen valusavi kaadetaan pois. Saven kuivuttua pintakuivaksi reuna leikataan pois. Esine saa seistä muotissa vielä jonkin aikaa, jolloin se kiinteytyy kipsimuotin kuivatessa sitä edelleen. Esineen kutistuttua hieman se irtoaa yleensä vaivattomasti muotista.

Avovalumuotti voi olla yksinkertainen, yhdestä kappaleesta muodostuva muotti, mikäli suunnitellun esineen muoto on päästävä. Avovalumuotti voidaan myös rakentaa useasta muotin osasta.

Valu muottiin:

1.-4. Muotin tulee olla kuiva. Sen osat kiinnitetään yhteen kumilenkillä tai ruuvipuristimilla.

5. Varmista, että valusavea on riittävästi muotin tilavuuteen nähden!

6. Valusavi kaadetaan rauhallisesti muottiin.

7.-8. Muotti täytetään ylös asti ja hiukan reunojen yli. Kun valupinta hieman laskee muotin suuaukon alapuolelle, voidaan muottia hiukan täydentää valusavella.

9. Mitä kauemmin valusavi on muotissa, sitä paksumpi seinämästä tulee. Massasta riippuen valuaika voi olla muutamasta minuutista muutamiin kymmeniin minuutteihin.

10. Ylimääräinen valusavi tyhjennetään muotista kaatamalla, kun esineen seinämä on saavuttanut halutun paksuuden. Huom. paksuutta ei pysty valun aikana kovin tarkkaan arvioimaan, joten se tarkentuu kokeilujen kautta.

11. Muotti käännetään ylösalaisin kuivumaan esimerkiksi kahden laudanpätkän varaan, jotta jäljellä olevat savipisarat pääsevät valumaan sotkematta esineen sisäpintaa.

12. Kun saven pinta ei ole enää märkä (pintakiilto hävinnyt), muotti käännetään oikein päin ja ylimääräinen savi leikataan varovasti pois muotin reunaa vasten.

13.-15. Esine voidaan poistaa muotista, kun kappale on kuivunut nahkakuivaksi ja hieman kutistunut. Reunoista voi nähdä, että savi alkaa itsestään irrota muotista. Esineen saumojen ja reunojen viimeistely märällä sienellä kannattaa yleensä tehdä vasta sen kuivuttua täysin, esimerkiksi seuraavana päivänä, jolloin välttää vääntämästä vahingossa puolikuivaa esinettä.

Umpivalussa sekä esineen sisä- että ulkopuoli määräytyvät muotin mukaisesti. Esimerkiksi kupin korva on tyypillinen kaksipuolisessa kipsimuotissa umpivalettava tuote. Nimensä mukaisesti muotti valetaan umpeen. Käytännössä muotti täytetään valuttamalla valusavi muotin valuaukoista sisään niin, että muotinosien välissä oleva tila täyttyy kokonaan savesta. Valumassassa oleva vesi imeytyy muottiin ja esineen koko muoto siis määräytyy muotin osien mukaisesti (eikä käytetystä valuajasta riippuen, kuten avovalussa tapahtuu). Veden imeytyessä muotin seinämiin savi tiivistyy ja sitä on lisättävä muottiin muutamaan kertaan, kunnes savi ei enää muodosta kuoppaa valuaokon kohdalla. Umpivalumuotti voi koostua kahdesta tai useammasta muotin osasta. Muottia suunniteltaessa täytyy ottaa huomioon, että ilmataskuja tai onttoja kohtia ei saa jäädä mihinkään - muotti suunnitellaan niin, että seinämänvahvuus on kaikkialla (valuamassasta riippuen tosin) noin 5-8mm.

Teollisuudessa käytetty painevalu on valumenetelmä, jota käytetään suurten sarjojen valmistukseen. Se mahdollistaa epäsymmetristen astioiden, esimerkiksi vatien ja vuokien valmistuksen. Painevalumuotit valmistetaan kovasta, huokoisesta muovimateriaalista, ja niiden käyttöikä voi olla jopa 30 000 valukertaa. Saniteettiposliinia kuten vessanpönttöjä ja pesualtaita valmistetaan sekä avo- umpi- että painevaluna.

Kuva

Lautenbacher, Nathalie. Kipsimuotteja.

Kuvitus

Kerimov, Nikolo. Kuvasarja prässäystekniikasta.

Kerimov, Nikolo. Kuvasarja muovaustekniikasta.

Kerimov, Nikolo. Valaminen kipsimuotilla.

Videot

Palmu, Sanna. Avovalu ja Umpivalu.

Kipsimuotin valmistus

Muottien valmistaminen on tarpeen, kun esineitä halutaan monistaa, esimerkiksi muovaus- prässäys- tai valutuotannossa. Erilaisia apumuotteja voidaan käyttää myös saven tukena, kun rakennetaan käsin vaativampia ja isokokoisia veistoksia.

Kun muottia lähdetään suunnittelemaan, on ensin tiedettävä esineen valmistustekniikka - tarvitaanko yksinkertainen prässäysmuotti, muovaus- vai valumuotti? Soveltuuko suunniteltavalle esinemuodolle paremmin avo- vai umpivalumuotti? Entä kuinka monta muotin osaa mallikappaleen muoto edellyttää.

Tässä osiossa käydään läpi yleisesti kipsimuotin teon pääkohdat. Esimerkkimuottien kuvituksessa taas perehdytään nimenomaan sellaisten kipsimuottien valmistukseen, joita käytetään keramiikan avovalussa.

Kipsi on keramiikan valmistuksessa käytettävien muottien tavallisin valmistusmateriaali. Erinomaiseksi muottimateriaaliksi nimenomaan keramiikan tuotannossa huokoisen kipsin tekee sen kyky imeä ja haihduttaa vettä tehokkaasti. Näinollen kipsi kuivattaa vesipitoista savea. Kipsimuotin seinämästä liukenee kosteaan saveen kalsiumsulfaattia, jolla on flokkuloiva eli savea jähmettävä vaikutus. Tämä estää savea tunkeutumasta kipsin huokosiin, ja edistää massan irtoamista muotista. Kipsi myös toistaa mallikappaleen muodot erittäin tarkasti.

Malline

Muotin valmistusta varten tarvitaan mallikappale eli malline toistettavasta esineestä.

Malline voidaan valmistaa lähes mistä tahansa materiaalista, kuten savesta, 3D-tulostetusta muovista, kipsistä tai puusta. Käytettäessä kipsiä mallineen materiaalina on sen pintaan hyvä sivellä esim. 1–3 ohutta kerrosta sellakkaa kovettamaan kipsin pintaa ja sulkemaan sen huokoisuuden. Muita huokoisia mallinemateriaaleja käytettäessä kannattaa tarvittaessa kokeilla erilaisia pintakäsittelyjä (markkinoilla useita lakkoja, maaleja, fillereitä tai spraykittejä), jotta mallineen pinnasta saadaan sileä ja tiivis - sellainen pinta, joka ei vaurioidu märän kipsin kosteudesta, ja josta kovettunut kipsi irtoaa hyvin.

Mallineen valmistuksessa on muistettava ottaa huomioon keramiikan polttokutistuma, eli malline tehdään käytettävän massan kutistuman verran suuremmaksi (karkeasti 10-15% suurempi malline, massasta riippuen).

Muodon päästävyysJos mallineen muoto on päästävä, eli muoto aukeaa ulospäin, voi muotin valmistaa yksinkertaisesti yhdestä kappaleesta. Jos muoto taas ei ole päästävä, on muotti rakennettava useasta osasta niin, että jokainen osa saadaan irrotettua mallikappaleesta. Muotti pyritään suunnittelemaan kuitenkin niin, että eri muotin osia olisi mahdollisimman vähän. Tämä helpottaa muotin kokoamista, valuja ja viimeistelyä. Tässä vaiheessa tutkitaan mallineen muotoja ja päästöjä: mihin kohtiin eri muotinosien saumat saadaan sijoitettua ilman, että ne jäisivät polton jälkeen näkyviksi, tai vaikeuttaisivat muuten esineen viimeistelyä. Jotta saumat jäisivät mahdollisimman huomaamattomiksi, ne kohdistetaan mahdollisuuksien mukaan mallineen kulmiin ja taitoskohtiin. Useinmiten esineen muotoilu ja muotittamisen suunnittelu kannattaakin tehdä ihan rinnakkain.

Esivalmistelut

Kipsimuotti valmistetaan kaatamalla vasta sekoitettu, vielä juokseva kipsi-vesiseos mallineen päälle. Tätä edeltää kuitenkin muutama tärkeä esivalmisteluvaihe.

Ennen kuin nestemäisen kipsin voi kaataa mallineen päälle, on malline käsiteltävä ensin erotusaineella. Erotusaineen tehtävä on estää muottikipsiä tarttumasta mallineen pintaan. Erotusaine sivellään aivan ohuesti kiilloksi mallineen pintaan.

Erotusaine on mahdollista ostaa valmiina seoksena, mutta sitä on helppo valmistaa myös itse veden, saippuan ja öljyn seoksesta. Yksinkertaisen valmistusohjeen mukaan yksi pala saippuaa vuollaan puoleen litraan lämmintä vettä. Saippuan annetaan turvota, minkä jälkeen siihen lisätään 3 desilitraa rypsiöljyä ja sekoitetaan kovaksi vaahdoksi

sähkövatkaimella tai sauvasekoittimella.

Muottivalut

Eri muotin osat valetaan mallinetta vasten kukin erikseen. Ensin mallineen ympärille rakennetaan seinät, jotta juokseva kipsi saadaan pysymään paikoillaan. Näitä seiniä kutsutaan rajoittimiksi. Ne voidaan rakentaa joko pintakäsitellyistä puulevyistä (esim. filmivanerista) tai muovi/metallikappaleista, jotka kiristetään yhteen esimerkiksi puristimilla. Mahdolliset raot tilkitään teippaamalla tai pehmeällä savella. Rajoittimet asetetaan vähintään kolmen-neljän sentin päähän mallineesta, jotta

muotin seinämästä tulee tarpeeksi paksu, ja myöhemmin muotin kipsi imee riitävästi kosteutta valusavesta. Kun muotin kipsiseinämät on kauttaaltaan saman paksuiset, esineen seinämäkin muotoutuu valaessa tasaisen vahvuiseksi joka puolelta.

Muottikipsin laskukaava

Rajoittimien kokoamisen jälkeen lasketaan tarvittava kipsimäärä, eli muodostuvan muottikappaleen tilavuus

litroina (tapoja on monta, mutta litramäärinä laskeminen usein helpottaa tilavuuksien hahmottamista). Tarvittavan kipsimäärän voi laskea useinmiten yksinkertaisesti seuraavilla

kaavoilla:

Suorakulmainen muotti: leveys x

korkeus x syvyys

Lieriön muotoinen muotti: πr²h (r on pohjaympyrän säde, h korkeus)

Tilavuus lasketaan ensin litroina. Tämä määrä muutetaan suoraan kiloiksi, joka on samalla tarvittava kipsijauheen kilomäärä. Kipsijauheen paino jaetaan 1,5:llä, jolloin saadaan tarvittavan veden paino. Toisin sanoen muottikipsin hyväksi todettu sekoitusuhde on 1 osa vettä ja 1,5 osaa kipsijauhetta.

Esimerkkilasku: Lasketaan tarvittava kipsi- ja vesimäärä kuutiolle, jonka koko on 10 x 10 x 10 cm.

10x10x10 cm = 1000cm2

1000 cm2 = 1 litra, tarvittava valmis kipsivesiseos

1 litraa valmista kipsiseosta kohti punnitaan vaa´alla vastaava 1 kg kipsijauhetta

1kg : 1,5 = 0,666kg, tarvittava vesimäärä (=6,6dl)

Kun tehdään muottisarjaa, on olennaista käyttää aina samaa vesi-kipsi -suhdetta. Sillä varmistetan muottien tasalaatuisuus. Silloin eri muoteissa valettavien esineiden valuaika on sama, ja esineetkin tasalaatuisia.

Kipsin sekoittaminen

Kipsi valmistetaan mittaamalla ensin kylmä vesi

puhtaaseen astiaan. Valmiiksi punnittu kipsijauhe ripotellaan veteen. Kun

kaikki jauhe on lisätty, annetaan veden imeytyä rauhassa 1-5 minuutin ajan

kipsiin. Pinnassa erottuu selvästi kirkaampi pintavesikerros. Tämän jälkeen kipsiseosta sekoitetaan

tehokkaasti, kunnes se alkaa paksuuntua. Samalla huolehditaan siitä, että kokkareet sekoittuvat ja ilmakuplat

poistuvat, koska ne heikentävät kipsin rakennetta. Kipsiseos on valmis muotiin kaadettavaksi rajoittimiin, erotusaineella käsitellyn mallineen päälle, kun sen pintaan jää sormella vedettäessä harjanne.

Kipsin

kovettuessa se lämpenee ja laajenee hieman. Kun kipsi on kovettunut ja jäähtynyt, se

voidaan irrottaa rajoittimista ja mallikappaleesta. Muotti on valmis käyttöön, kun se on kuivunut muutaman päivän huoneenlämmössä, tai päivän päästä kuivauskaapissa. Jos työn alla on moniosainen muotti, seuraavan muotinosan voi valmistaa heti perään.

1-osainen avovalumuotti

1.-4. Mallineen avulla lopullisen esineen suunta on ensin määritettävä, jotta tiedetään mihin valuaukko sijoitetaan. Kun tehdään muottia avovalua varten, muotin avoin puoli asetetaan alaspäin pöydän pintaa vasten. Tämä muotti voi olla yksiosainen, koska esineen on mahdollista pudota suoraan muotista tai se on vedettävä eli muoto on päästävä.

5.-6. Valitse, miten nestemäinen kipsi rajoitetaan mallin ympärille. Tässä käytetään rajoittimina kovalevyjä kiinnikkeillä. Rajoittimet asetetaan vähintään kolmen-neljän cm:n etäisyydelle mallineesta ja kiinnitetään toisiinsa puristimilla. Pöytää vasten jäävä rako tilkitään ohuilla savimakkaroilla. Muista levittää mallineeseen erotusaine!

7.-8. Kipsi kaadetaan mallineen päälle peittämään esineen pohja ja sivut tasaisesti. Varmista että sama 3-4 cm tulee muotin pohjan paksuudeksi.

9.-12. Kun kipsi on täysin kovettunut, voidaan rajoittimet irrottaa, muotti kääntää ja malline poistaa. Yksiosaisilla avoimilla muoteilla malline saattaa olla tiukasti kiinni, ja sen irtoamista voi avittaa esimerkiksi koputtelemalla varovasti tai paineilmalla. Muotin ulkoreunat viimeistellään siklillä, raspilla tai hiekkapaperilla ja sen annetaan sitten kuivua.

2-osainen avovalumuotti

1.-4. Malli on pullomainen, sen muoto kaartuu sisään ylöspäin suuaukkoa kohti. Tämän sisäänpäin kääntyvän muodon vuoksi esineen muoto ei ole päästävä. Muottiin rakennetaan kaksi toisistaan irrotettavaa muotinosaa, jotka kumpikin ovat päästäviä yhten suuntaan. Symmetrisessä pyörähdyskappaleessa merkitään ensin esineen puolittava keskikohta - tähän jakosaumakohtaan vedetään keski- tai erotusviiva.

5. Malline upotetaan plastiseen saveen tarkasti sauman viivaan asti, peittäen puolet muodosta. Malline on nyt ns. savipedissä.

6.-7. Rajoittimet asetetaan savipedin ympärille rajaamaan nestemäinen kipsi. Muista levittää mallineeseen erotusaine!

8. Kipsi kaadetaan mallineen päälle niin, että seinämät ovat yhtä paksut esineen kummallakin puolella, ja myös päällä.

9.-11. Kun kipsi on kuumentunut ja jäähtynyt, se on kovettunut. Rajoittimet irrotetaan, muotti käännetään ympäri ja savipatja poistetaan kipsin päältä.

11. Kipsin pinta siistitään ja muottiin kaiverretaan lukot, jotta toinen, tuleva muotinpuolisko lukittuu täydellisesti paikalleen. Saippuoi kipsin pinta!

12.-13. Rajoittimet asetetaan uudelleen ympärille ja muotin toinen puoli valetaan kaatamalla sama määrä kipsiä, näin pidetään puolikkaat yhtä paksuina.

14.-15. Kun kipsi kovettuu, toinen puolisko ja malline irrotetaan. Muotin annetaan kuivua.

3-osainen avovalumuotti

1.-3. Tässä kupissa on sisäänpäin kääntyvä suuaukko, ja lisäksi kupin pohjassa on jalat, jotka muodostavat syvennyksen. Siksi sen muotti täytyy jakaa kolmeen osaan. Muotin jakosauaumojen kohdat määritetään ensin muodosta. Eri muotinosien on kuviteltava vetäytyvän toisistaan mallineesta poispäin, eli niiden tulee olla päästäviä suhteessa toisiinsa. Saumat piirretään mallineeseen.

4. Plastista savea lisätään tarkasti muotin keskijakosauman apuviivaan asti, peittäen puolet muodosta. Malline on nyt savipedissä.

5. Rajoittimet laitetaan mallineen ympärille. Huomaa, että levy on kiinni mallin jalkaa vasten peittääkseen sen kohdan, jossa muotin 3. osa tulee olemaan. Muista levittää mallineeseen erotusaine!

6. Kipsi kaadetaan mallineen päälle niin, että seinämät ovat yhtä paksut esineen kummallakin puolella, ja päällä.

7.-8. Kun kipsi on kuumentunut ja jäähtynyt, se on kovettunut. Muotin osa käännetään ja savi poistetaan. Ensimmäinen muotin osa on valmis.

9. Kipsin pinta siistitään ja siihen kaiverretaan lukot siten, että toinen osa lukittuu täydellisesti paikalleen. Moniosaisissa muoteissa on kiinnitettävä erityistä huomiota lukkoihin ja siihen, kuinka muottipalat liikkuvat toisistaan eri suuntiin. Saippuoi kipsin pinta, lisää erotusaine.

10.-11. Rajoittimet asetetaan uudelleen ja kipsi kaadetaan muotin seuraavaan osaan.

12. Kun kipsi on kovettunut, muotin osa käännetään ja savi poistetaan. Muotin toinen osa on valmis.

13. Kipsin pinta siistitään ja kumpaankin muotin puolikkaaseen kaiverretaan lukot. Kipsin pinta saippuoidaan ja siihen lisätään erotusaine.

14. Rajoittimet asetetaan paikoilleen ja valetaan viimeinen muotin osa, kupin pohjakappale, jossa jalat sijaitsevat. Kipsi kaadetaan samaan seinämän paksuuteen (3-4 cm).

15.-16. Muotti puretaan, malline irrotetaan muotista. Muotin ulkoreunat silotetaan kevyesti esim. siklillä tai raspilla ja muotin annetaan kuivua.

Kuva

Kinnunen, Anne: Kipsimuotin valmistamiseen tarvittavia työkaluja.

Kuvitus

Kerimov, Nikolo: 1-osaisen muotin valmistus.

Kerimov, Nikolo: 2-osaisen muotin valmistus.

Kerimov, Nikolo: Moniosaisen muotin valmistus.

3D-tulostustekniikka

3D-tulostaminen on materiaalia lisäävä tekniikka, jossa tulostamalla lisätään materiaalia esimerkiksi kerros kerrokselta tai jatkuvasti pursottamalla. Seuraavassa on esimerkkinä yhdenlainen tapa lähestyä saven tulostamista, mutta eri variaatioita ja tapoja on useita. 3D-tulostaminen on kehittyvä ala ja uusia tulostimia ja soveltuvia materiaaleja tulee koko ajan lisää markkinoille.

Savikappaleen tulostaminen voidaan karkeasti jakaa kolmeen eri työskentelyvaiheeseen. Ensimmäisessä vaiheessa tehdään digitaalinen tiedosto tulostettavan kappaleen muodosta. Tähän voi käyttää esimerkiksi Rhinoceros 3D-mallinnusohjelmistoa tai muuta vastaavaa CAD ohjelmaa. Valmis digitaalinen tiedosto tallennetaan esimerkiksi stl-muotoon, jonka jälkeen mallinnettu muoto viipaloidaan (slicer) toisella ohjelmistolla. Digitaalinen tiedosto antaa ikään kuin koordinaatit tulostimelle, jonka mukaan tulostinpää liikkuu ja tulostaa materiaalia. Prosessin toinen vaihe on itse tulostamista. Pursotustulostamista varten täytyy valmistaa sopiva pehmeä massa, joka on tarpeeksi tahnamaista ja tasalaatuista.

Massan voi valmistaa alusta loppuun itse tai käyttämällä esimerkiksi valmiita hienojakoista massaa, johon käsin työstämällä lisätään vettä niin, että massa on sopivan pehmeää. Saven tulostaminen pursotusmenetelmällä vaatii usein jatkuvaa valvomista ja esimerkiksi ilmanpaineen säätämistä. Tulostuksen aikana voikin vaikuttaa vielä itse tulostusprosessiin esimerkiksi muuntelemalla tulostusnopeutta tai säätämällä ilmanpainetta. Nämä mahdollisuudet ovat kuitenkin riippuvaisia siitä, millaista tulostinta käyttää. Prosessin kolmas vaihe on tulostetun kappaleen viimeistelyvaihe, jossa esine keramiikalle tuttuun tapaan kuivatetaan, viimeistellään ja poltetaan haluttuun lämpötilaan.

3D-tulostaminen sisältää hyvin erilaisia tulostamisen tekniikoita ja pursotusmenetelmäon vain yksi niistä. Savea voi tulostaa myös esimerkiksi jauhetulostimella, joka tulostaa saven jauhemaisena kerros kerrokselta. Saven tulostaminen mahdollistaa myös materiaalin soveltavan käytön. Stereolitografia (SLA) menetelmässä keraamista raaka-ainetta voidaan sekoittaa fotopolymeeriin, joka on valoreaktiivista. SLA tekniikassa nestemäistä seosta lisätään vaiheittain altaaseen, jonka jälkeen seoksen pintaa kovetetaan lasersäteen avulla kerros kerrokselta.

Keramiikan 3D-tulostinta voidaan ajatella uudenlaisena käsityöläisten, muotoilijoiden ja taiteilijoiden työkaluna, joka mahdollistaa perinteiseen tekemiseen verrattuna mm. muutoin vaikeiden muotojen valmistamisen ja uudenlaista materiaalin käyttöä. Digitaalisena työkaluna 3D-tulostin on hyvin erilainen verrattuna perinteisiin työkaluihin, sillä se on ohjelmoitu ja vaatii keramiikan tietouden lisäksi erilaisia osaamisen alueita. 3D-tulostusta voidaan lähestyä hyvinkin teknisestä näkökulmasta, sillä se mahdollistaa esimerkiksi rakenteellisesti vaativien muotojen tuottamisen. Sitä voidaan myös käyttää käsityömäisenä työkaluna, ja lähestyä tekemistä tutkivalla ja kokeilevalla otteella.

Kuvat

Brinck, Jaana. Keramiikan 3D-tulostusta.

Couder, Juan. Pegah Shamloo 2023

Couder, Juan. Johannes Kaarakainen 2022.

Couder, Juan. Lennart Engels 2022.

Viimeistely ja kuivatus

Puolivalmiit esineet viimeistellään lopulliseen muotoon ja ulkonäköön. Esineiden kuivumisvaiheella on suuri merkitys viimeistelyn onnistumiseen. Jos esine on liian märkä, se vääntyy helposti. Liian kuiva esine taas on hauras ja se murtuu.

Työvälineinä voidaan käyttää esimerkiksi luonnon- tai synteettistä sientä, joilla esineen reunat voi pyöristää. Erilaisilla veitsillä voi leikata esineeseen aukkoja ja erilaisia muotoja. Peltisellä siklillä voidaan siistiä esineen sisäpuoli sekä pyöristää reunoja.

Kuivuneen esineen käsittelyssä syntyy runsaasti hienojakoista savipölyä, joka menee hengitysilman mukana keuhkoihin. Muista aina työturvallisuus. Pyri viimeistelemään esine kosteana. Kuivan esineen hiomisessa käytä hengityssuojainta tai viimeistele hyvin ilmastoidussa tilassa.

Kuivatus

Ennen

esineen raakapolttoa saven vesipitoisuus on saatava mahdollisimman alhaiseksi. Kostea esine tuntuu kylmältä koskettaessa. Kuivuessa keramiikkaesine kutistuu sitä enemmän mitä hienojakoisempaa ja plastisempaa käytetty savi on.

Kuivatusvaiheessa savesta poistuu mekaanisesti sitoutunut vesi lukuun ottamatta

ilman suhteellisesta kosteudesta aiheutuvaa vettä.

Kuivumiseen vaikuttavat tekijät

Kuivuvan

saven rakenne

Hienojakoinen massa kuivuu hitaasti, koska siinä on hyvin vähän kapillaarikanavia ja nekin ovat ahtaita. Savihiukkasten litteä muoto hidastaa myös kuivumista, kun ne esimerkiksi muovattaessa ja dreijattaessa painautuvat tiiviiksi seinämäksi. Tämä ominaisuus parantaa kuivalujuutta mutta aiheuttaa suuremman kuivumiskutistuman seinämän läpimitan suunnassa kuin poikittaissuunnassa.

Helpoiten kuivuvat karkearakeiset massat, joissa on runsaasti epäplastisia raaka-aineita. Epäplastisten raaka-aineiden, kuten kvartsi ja maasälpä, hiukkaskoko on huomattavasti suurempi kuin plastisten aineiden hiukkasten koko.

Ympäröivän

ilman kosteus

Huoneilman kosteus on normaalisti 40–60 %. Saviesine kuivuu, kunnes ympärillä oleva ilma on kyllästynyt kosteudella. Ilman kierrättäminen nopeuttaa esineen kuivumista. Mitä kuivempaa ilmaa esineen ympärillä on, sitä enemmän se sitoo kosteutta esineestä mukaansa.

Vallitseva lämpötila

Veden poistumista savesta voidaan nopeuttaa nostamalla ympäröivän ilman ja kuivuvan esineen lämpötilaa. Kuuma vesi höyrystyy nopeammin nopeuttaen kapillaari-imua kanavien suulla. Liian nopea kuivatus saa veden haihtumaan esineen pinnasta nopeasti, jolloin saven pinta kuivuu ja kapillaarikanavat tukkeutuvat. Tällöin syvemmälle seinämän sisään jäänyt vesi laajenee kuumennettaessa aiheuttaen halkeamia tai jopa esineen rikkoutumisen. Suurten esineiden kuivattamisessa on tärkeää lämmittää esineen seinämät läpikotaisin ennen kuin kuivaa ilmaa aletaan kierrättää esineen ympärillä. Jotta kuivattaminen olisi tehokasta, haihtuva kosteus on siirrettävä pois esineen pinnan tuntumasta mahdollisimman nopeasti. Virtaava ilma pystyy parhaiten poimimaan vesimolekyylejä mukaansa.

Kuva

Lautenbacher, Nathalie. Muovipussi estää savea kuivumasta liian nopeasti.

Saven kierrättäminen

Kuivunutta savea ei kannata heittää pois vaan sen voi kierrättää uudeksi käyttökelpoiseksi saveksi.

Kuivan saven kierrättäminen muovailtavaksi:

- Hajota savi pieniksi paloiksi astiassa.

- Anna sen kuivua kokonaan.

- Täytä astia vedellä niin, että savipalat peittyvät.

- Odota saven vettymistä, hajoamista ja pehmenemistä.

- Kaada ylimääräinen vesi pois.

- Sekoita työvälineellä, käsin tai porakoneella.

- Levitä saviliete kipsilevyille kuivumaan.

- Käännä savi, kun kipsilevyä vasten oleva savi on muovailtavaa.

- Vaivaa savi, kun se ei ole enää märkää tai liukasta.

- Kuivumisen nopeuttamiseksi savesta voi muovata pieniä kaaria, jolloin sen kuivumispinta-ala laajenee.

Yllä olevaa kierrätysmenetelmää voidaan käyttää myös valusaven kierrättämiseen. Pienet savipalat lisätään kuiviin raaka-aineisiin sekoitettaessa tuoretta valusavea. Nyrkkisääntö on, että erässä ei käytetä enempää kuin puolet kierrätettyä valusavimateriaalia. Liian suuri määrä kierrätettyä valusavea voi aiheuttaa valupintavirheitä esineiden pinnoille. Esimerkki: 25 kg uusia raaka-aineita + 25 kg kierrätettyä valusavea + 20–25 litraa vettä + 80 g Dispex.

Suuria määriä kierrätyssavea muokattaessa kannattaa käyttää vakuumipuristinta, joka sekoittaa saven ja poistaa ilmakuplat. Kokonaisen kuivuneen savipaketin voi elvyttää käyttökelpoiseksi laittamalla sen ympärille märkiä pyyhkeitä. Savi imee kosteuden pyyhkeistä sisäänsä ja muuttuu jälleen muovattavaksi.

Kuva

Lautenbacher, Nathalie. Kierrätyssavisaavi.

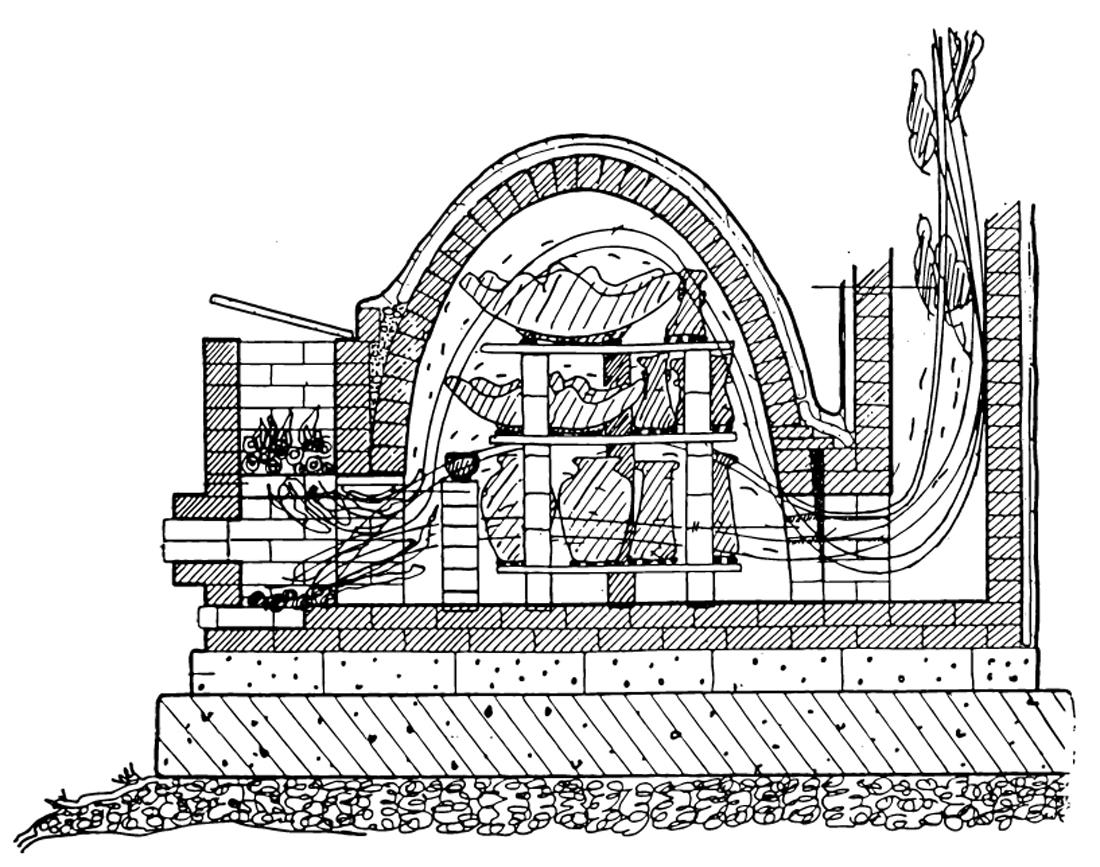

Keramiikan polttaminen

Savesta valmistettu tuote poltetaan sille yhteensopivan lasitteen kanssa oikeaan lämpötilaan. Polttoprosessin aikana savi muuttuu keramiikaksi. Poltetun keramiikan ulkonäköön vaikuttavat savimassa, lasite, uunin tyyppi ja sen polttoaine, uunin latominen eli täyttö ja uunin poltto-ohjelma. Polton

aikana tapahtuu savessa useita eri reaktioita, kuten sintraantuminen, pehmeneminen ja

lopulta sulaminen, jos polttolämpötila nousee liian korkeaksi.

Savi muuttuu keramiikaksi, kun polttolämpötila saavuttaa 450 °C astetta. Tässä lämpötilassa savimassan hiukkasiin kemiallisesti sitoutunut kidevesi ja orgaaniset aineet poistuvat. Muutos on lopullinen, kun lämpötila on noin 600 °C ja kvartsin toinen kidemuutos on tapahtunut. Tämän lämpötilan jälkeen savi on muuttunut veteen liukenemattomaan muotoon eli keramiikaksi.

Poltonaikaiset muutokset pyritään ottamaan huomioon jo esineen suunnittelu- ja valmistusvaiheessa. Esineen kuivakokoon verrattua, polton jälkeistä koon muutosta kutsutaan polttokutistumaksi. Mitä tiiviimmäksi massa on poltettu, sitä enemmän se kutistuu. Kivitavaramassan kutistuma on yleensä noin 13 %, posliinin hiukan enemmän (14–16 %) ja huokoiseksi jäävän punasaven huomattavasti vähemmän.

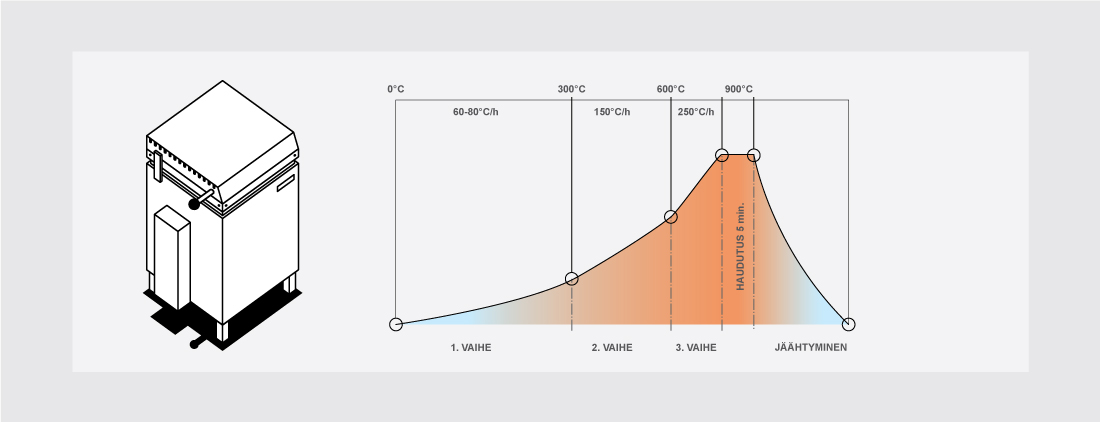

Tyypillinen keramiikkapoltto

sisältää 2–3 vaihetta ja loppuhaudutuksen. Haudutus tarkoittaa sitä, että

saavutettua polttolämpötilaa pidetty yllä haluttu aika. Haudutus antaa lämpötilan tasaantua uunissa, poltettaville esineille jää aikaa saavuttaa haluttu lämpötila

tasapuolisesti ja kemiallisilla reaktioilla on aikaa tapahtua. Jotkut

erikoislasitteet, kuten kidelasitteet, vaativat onnistuakseen pitkän

haudutusajan.

Keramiikan polttotapoja on pääsääntöisesti kolme:

Kertapoltto (yhdistetty raaka- ja lasituspoltto): esineet poltetaan vain kerran. Tätä tapaa käytetään yleisesti teollisuudessa. Kertapoltolla poltetaan esimerkiksi laatat, tiilet ja lautaset.

Raakapoltto + lasituspoltto: esineet poltetaan ensin raakapoltossa noin 800–950 °C asteeseen. Sen jälkeen huokoinen esine lasitetaan ja poltetaan lasitteen sulamislämpötilaan. Massan maksimipolttolämpö tulee huomioida lasitetta valittaessa.

Raakapoltto + lasituspoltto + koristepoltto: esineet poltetaan ensin raakapoltossa noin 800–950 °C asteeseen. Sen jälkeen huokoinen esine lasitetaan ja poltetaan lasitteen sulamislämpötilaan. Massan maksimipolttolämpö tulee huomioida lasitetta valittaessa. Poltettuihin esineisiin maalataan kuvioita matalan polton vaativilla väreillä, kuten kulta tai hopea. Koristekuviot poltetaan kiinni lasitepintaan koristepolttolämpötilassa noin 800 °C.

Polton aiheuttamia muutoksia

Sintraantuminen on keramiikan poltossa keskeinen ilmiö, jota voidaan kutsua tiiviiksipolttamiseksi. Sintraantuminen on sarja reaktioita, jossa massan hiukkaset sulavat yhteen ja takertuvat toisiinsa. Sintraantumisessa massa tiivistyy ja tulee vettä läpäisemättömäksi.

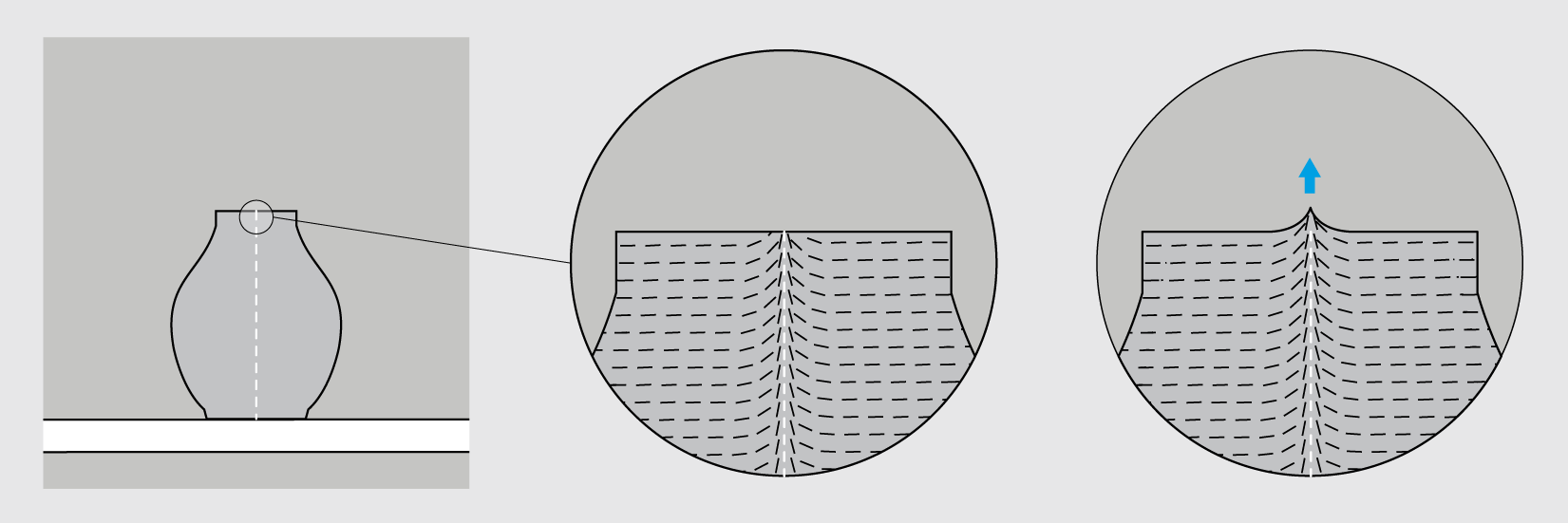

Sintraantuva kappale on polton huippulämpötiloissa

pehmeimmillään ja silloin esineen muoto pyrkii vajoamaan. Taipuneelle levylle asetettu esine saattaa vääntyä polton aikana. Kun

massa on pehmennyt, sen sisäiset jännitteet pyrkivät laukeamaan. Tämä aiheuttaa

esineeseen vääntymiä. Tätä ilmiötä kutsutaan saven muistiksi, joka voi näkyä valuesineen saumakohdissa. Esineen siloteltu sauma voi nousta polton jälkeen esiin. Samoin esineen suun

muodon muuttaminen soikeasta pyöreäksi onnistuu helposti esineen ollessa vielä

märkä, mutta polton aikana savihiukkasten aiheuttaman vedon vuoksi suu palautuu

luultavasti jälleen soikeammaksi.

Mikäli polttolämpötila ylittää massan

sintraantumislämpötilan alkaa massa sulamaan. Sulava massa muuttuu jähmeäksi

liuokseksi, johon alkaa muodostua kuplia kaasuuntuvista ainesosista. Tässä

vaiheessa esine menettää muotonsa ja vajoaa lopulta kokonaan uunilevylle, mikä

voi aiheuttaa uunille suurta vahinkoa.

Kun lämpötila nousee uunissa, massan tilavuus kasvaa. Tätä ilmiötä kutsutaan lämpölaajenemiseksi. Lämpötilan laskiessa tilavuus vastaavasti pienenee. Keramiikan valmistuksessa tällä on merkitystä erityisesti massan ja lasitteen yhteensovittamisessa, sillä lasite joutuu jäähtyessään joko puristus- tai vetojännitykseen suhteessa alla olevaan massaan. Lasitteen lämpölaajenemisen tulisi olla pienempi kuin massan, koska lasitteet kestävät paremmin puristusjännitystä, toisin sanoen massan tulisi kutistua lasitetta enemmän jäähtymisen aikana.

Polttolämpötilan

mittaaminen

Polttolämpötilan eri vaiheiden seuraaminen on tärkeää polton onnistumisen kannalta. Lämpötilaa mitataan useilla eri menetelmillä uunityypin mukaan. Mittaamista tehdään manuaalisen tai digitaalisen ohjauskeskuksen ja/tai pyrometristen keilojen avulla sekä uunin sisätilan hehkun väriä tarkkailemalla.

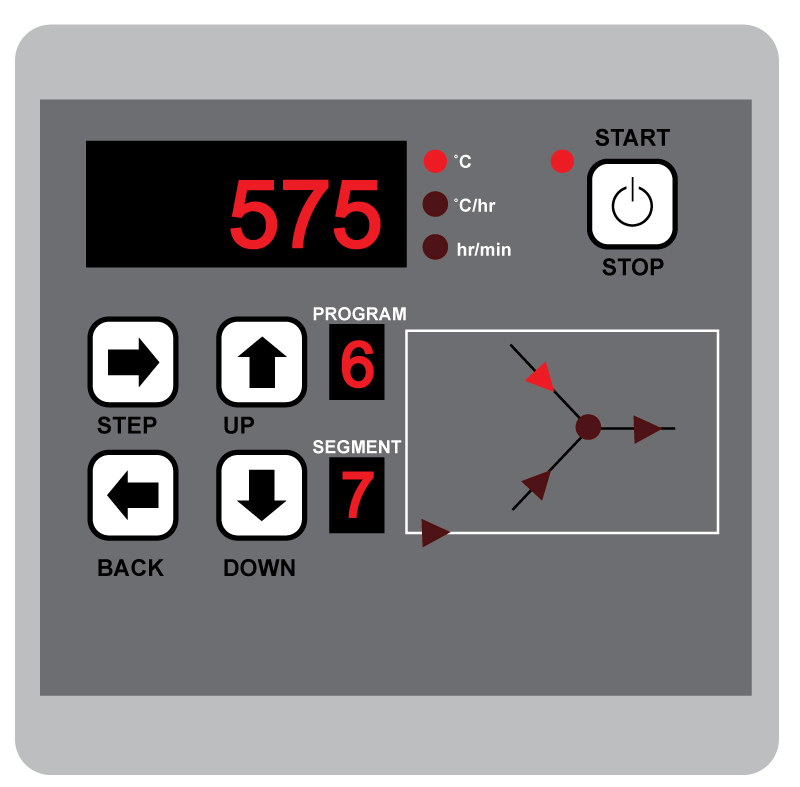

Uunin ohjauskeskus

Ohjauskeskus voi olla joko manuaalinen tai elektroninen. Manuaalisessa ohjauskeskuksessa lämpötilaa seurataan ja polton eri vaiheet asetetaan aina kulloinkin olevan lämpötilan mukaan. Automatisoidulla ohjauskeskuksella voidaan hallita tarkasti uuniohjelman jokaista vaihetta jäähdytystä myöten eikä poltto-ohjelmaa tarvitse seurata.

Uunin sisälle asennettava lämpötila-anturi

mittaa ohitse virtaavan ilman lämpötilaa. Kun lämpötila saavuttaa asetetun

rajan, siirtyy uunin seuraavaan vaiheeseen joko ohjauskeskuksen ohjaamana tai

manuaalisesti.

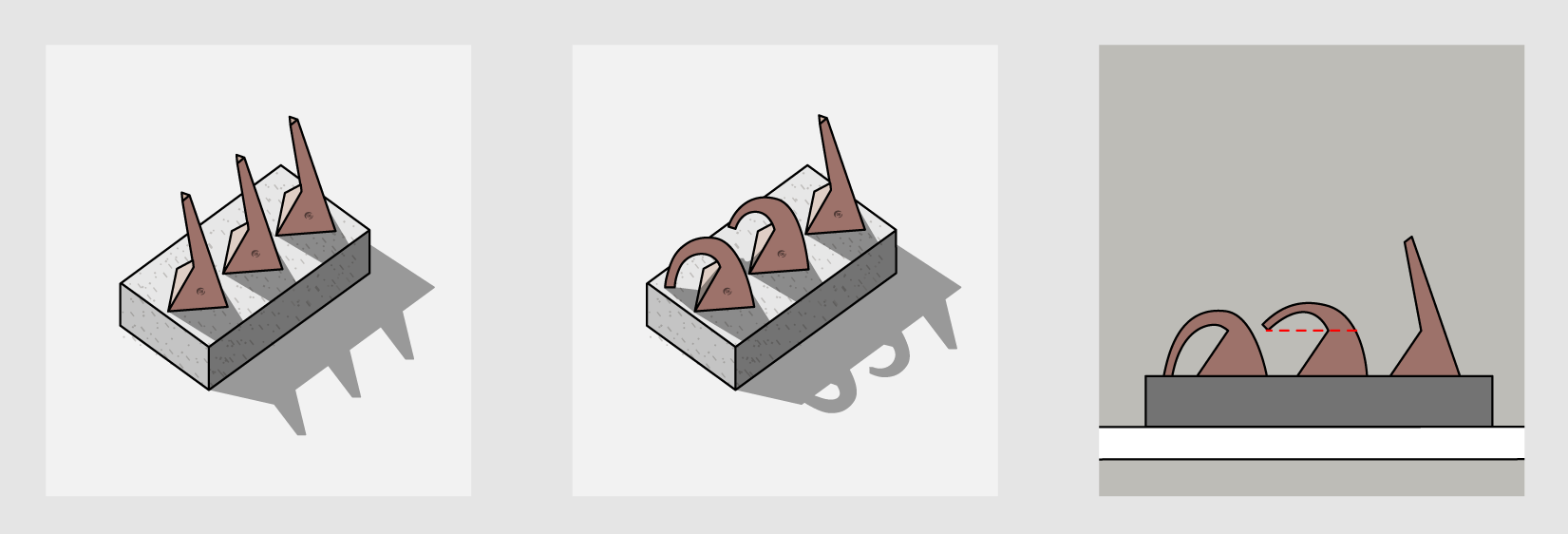

Pyrometriset keilat

Lämpötilaa uunin eri puolilla voidaan mitata lämpömittaria tarkemmin keraamisten lämmönmittauskeilojen eli pyrometristen keilojen avulla. Niiden koostumus on suunniteltu reagoimaan, taipumaan ja sulamaan tietyissä lämpötiloissa. Ne käyttäytyvät poltossa samalla tavalla kuin savi ja lasite. Keiloja käytetään varsinkin kaasu- ja puu-uunipoltossa, jossa ne antavat luotettavamman tuloksen esineiden lämpötilasta kuin esimerkiksi elektroninen lämpömittari.

On olemassa itsestään seisovia (esimerkiksi Orton) ja tukemista tarvitsevia keiloja (esimerkiksi Seger). Itsestään seisovia keiloja voidaan käyttää manuaalisesti poltettavissa sähköuuneissa lämpötilan seurantaan tai uunin eri osien lämpötilojen tarkistamiseen automatisoidussa sähköuunissa.

Tukemista tarvitseville keiloille tehdään savesta peti,

johon keilat asetetaan oikeaan kallistuskulmaan. Keilan profiili on kolmio ja niiden

tulisi olla kallistettuna 8 astetta. Keilojen tarkan kulman lisäksi keilojen

käytössä on tärkeintä, että keilat ovat lämpötilan mukaan järjestyksessä ja savipeti on tarpeeksi

iso kaatuville keiloille. Keilat on numeroitu ja ne vastaavat tiettyä

lämpötilaa. Kun tämä lämpötila on saavutettu, keila ns. kaatuu eteenpäin. Yleensä

käytetään kolmea eri lämpötilassa sulavaa keilaa. Savipedin tulee olla kuiva

ennen uuniin menoa.

Uunin lämpötila päätellään keilojen

sulamisasennosta. Kun ensimmäinen keila kaatuu, lähestytään polton loppulämpötilaa. Keskimmäinen keila osoittaa saavutetun lämpötilan ja kolmas keila varmistaa, ettei ole ylitetty valittua lämpötilaa. Polton tasaisuutta voidaan tarkastella, kun keiloja

sijoitetaan uuniin eri korkeuksille.

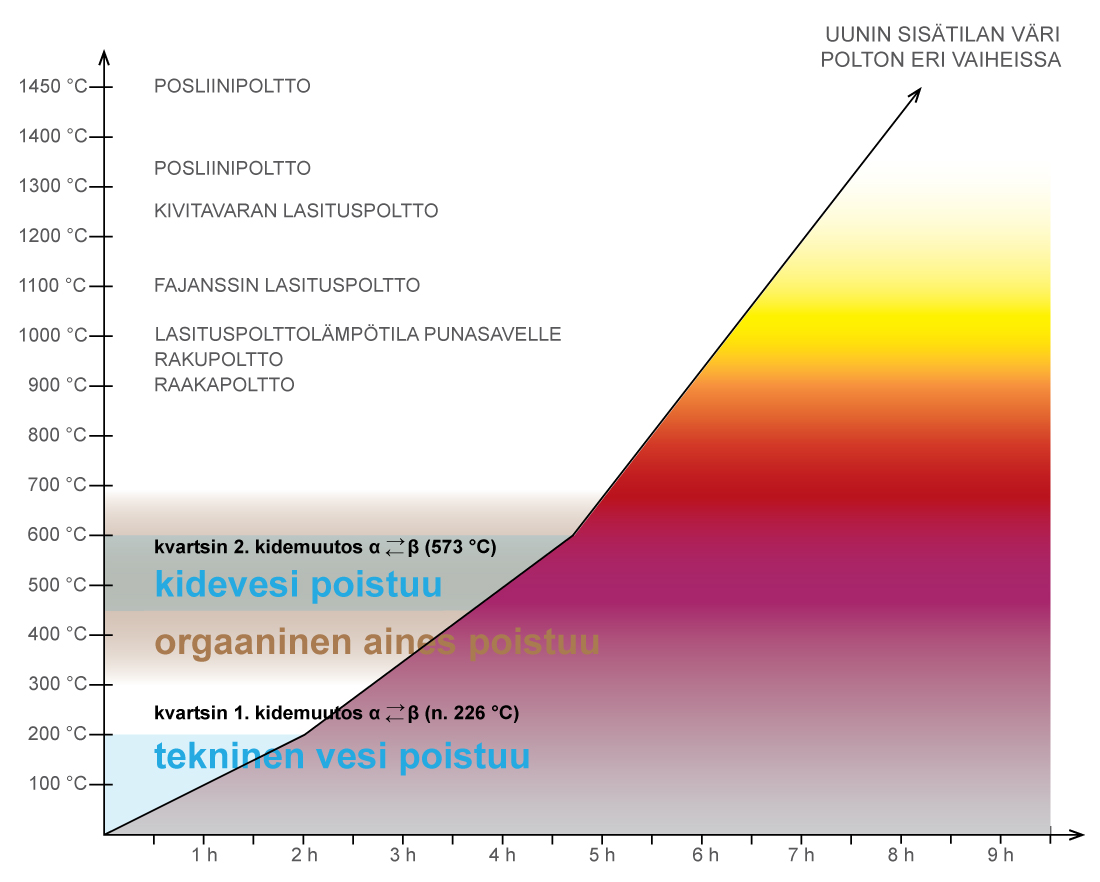

Uunin sisätilan väri

Ylinnä olevassa kaaviossa näkyy uunin sisätilan väri polton eri vaiheissa. Väriä seuraamalla voidaan arvioida uunin sisällä olevaa lämpötilaa. Tätä tapaa käytetään esimerkiksi rakupoltossa, jossa esineet poltetaan oranssin hehkuisiksi ennen polton lopettamista.

Kuvitus

Palmu, Sanna. Uunin sisätilan väri polton eri vaiheissa.

Kerimov, Nikolo. Saven muisti.

Kerimov, Nikolo. Keilat ennen ja jälkeen polton.

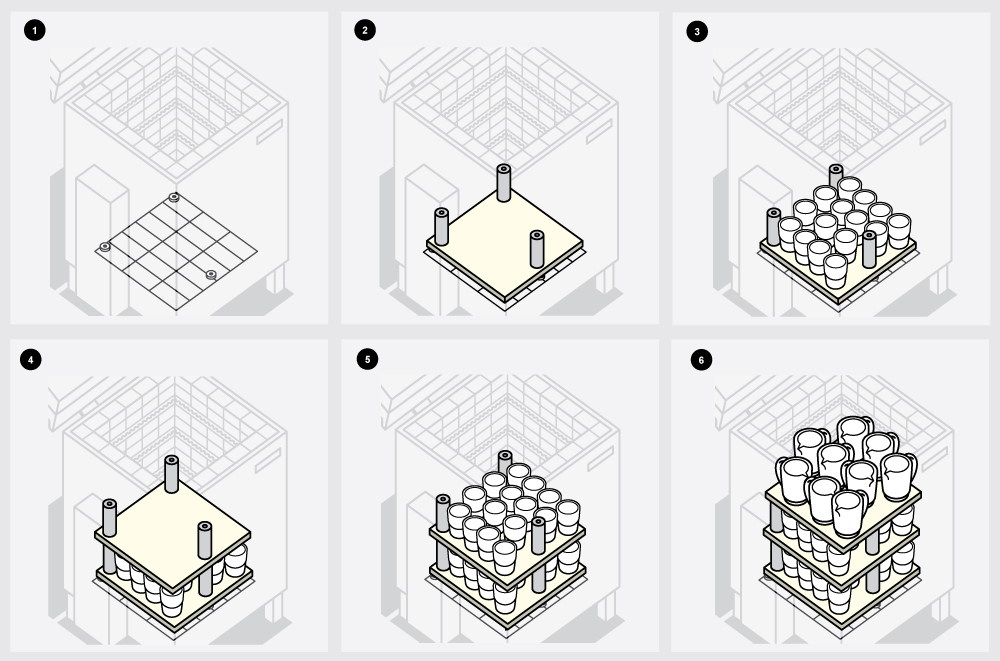

Uunin latominen

Uunia latoessa tarkista ensin, ettei uunissa ole näkyviä vaurioita, kuten aikaisemmista poltoista jääneitä keraamisia siruja tai lasitejäämiä uunin seinämissä ja lämmityselementeissä. Jos vastuksia tukevissa urissa tai uunin pohjassa on paljon irtoroskaa, poista ne tai imuroi uuni ennen käyttöä. Uuni on puhdistettava joka kerta käytön jälkeen, jotta estetään satunnaisten roskien putoaminen lasitettuihin esineisiin ja jotta poltot sujuvat toivotusti.

Ennen uunin latomista varmista, että tarvitsemasi uunikalusto (levyt ja pilarit) ovat ehjiä ja vailla lasitejäämiä tai näkyviä vaurioita. Uunilevyjen yläpinta ja pylväiden päät käsitellään uunipesulla, joka suojaa ja estää lasitteiden tarttumista uunilevyyn ja helpottaa uunilevyjen puhdistamista. Uuninpesu koostuu yleensä kaoliinista (50 %) ja alumiinioksidista (50 %), jotka veteen sekoitettuna muodostavat siveltävän tulenkestävän pinnoitteen. Uunipesun tulee kuivua hyvin ennen polttoa. Uunipesulla käsiteltyjä levyjä ja pilareita tulee käsitellä uusissa varovasti, jotta lasitettujen esineiden päälle ei putoa uunipesun murusia. Ne jäävät kiinni lasitteeseen polton aikana. Tämän vuoksi myöskään uunilevyn alapuolelle ei tule laittaa uunipesua. Uunikalusto, levyt ja pilarit, on valmistettu erittäin tulenkestävästä materiaalista. Käsittele niitä varoen.

Poltossa rikkoutuneet keramiikkakappaleet ja levyyn kiinnijääneet lasitteet ovat yleensä teräviä ja lasimaisia. Paras tapa puhdistaa uunilevy on hioa kaikki lasiteroiskeet tai juuttuneet kappaleet hiomakivellä. Uunin hyllyjä hioessa on käytettävä suojakäsineitä, suojalaseja ja hengityssuojainta silmien ja ihon suojaamiseksi keraamisilta sirpaleilta, ja jotta vältytään hengittämästä hiomisesta syntyvää hienojakoista silikaattipölyä.

Tavoitteena on polttaa uuni mahdollisimman täyteen ladottuna ja tehokkaasti. Täydellä kapasiteetilla uunin polttaminen kuluttaa vähemmän energiaa esinettä kohden ja lämpötila on tasaisempi koko uunissa. Uuniin ladotaan toistuva kerrosten rakenne, jolloin tila ja polttotarkkuus on optimaalisin. Pinoaminen aloitetaan asettamalla uunin pohjalle kolme tukipylvästä, jotka ovat linjassa niiden päällä olevan uunilevyn reunan kanssa ja luovat vakaan pohjan. Seuraavalla kerroksella kolme tukipylvästä sijoitetaan samoihin kohtiin levylle. Sama levyjen välinen pylväskuvio jatkuu jokaisella kerroksella vahvan ja yhtenäisen painon kantavan rakenteen luomiseksi.Raakapoltossa esineitä voidaan sijoittaa toistensa päälle tai pinota. Lasituspoltossa olevat lasitetut esineen osat eivät saa koskettaa mitään uunin osia, kuten uunilevyjä, pilareita, elementtejä tai uunin seiniä. Lasitteen sulaessa esine voi jäädä kiinni uunilevyyn tai toiseen esineeseen. Esineiden väliin tulee jättää tyhjää tilaa eikä uunilevyyn koskettavassa osassa saa olla lasitetta. Käytettäessä helposti valuvia lasitteita tulee varmistaa, ettei lasite valu uunilevylle asti. Uunin kansi tai luukku ei myöskään saa koskea poltettaviin esineisiin.

Kuvitus

Kerimov, Nikolo. Uunin latominen.

Kertapoltto

Kertapoltoksi kutsutaan prosessia, jossa raaka- ja lasituspoltto tapahtuvat samanaikaisesti. Raaka kuiva esine lasitetaan ja kuivataan, jonka jälkeen se poltetaan vain kerran. Poltossa tulee ottaa huomiooon raakapolton hidas alku ja lasituspolton huippulämpötila haudutuksineen.

Kivitavaramassa kestää käsittelyä ja lasittamista raakapolttamattomana. Kertapoltettu tuote on taloudellisesti edullinen ja teollisuuden käyttämä polttotapa.

Raakapoltto

Raakapoltolla tarkoitetaan esineiden ensimmäistä polttoa noin 800–950 °C:n lämpötilaan. Raakapolton loppulämpötila voi vaihdella massan maksimipolttolämpötilan mukaan. Polton tarkoituksena on saada esineet kestäviksi, jotta ne kestävät lasittamista. Raakapoltettu massa on huokoista ja imee lasitteesta vettä, jolloin lasite tarttuu esineen pintaan. Raakapolttoon esineet voidaan latoa kiinni toisiinsa tai pinota varovasti päällekkäin.

Raakapoltossa tärkeää on hidas alku. Kuivatusvaiheessa savesta on poistunut kaikki muu vesi, paitsi ilman kosteudesta johtuva vesi, jota on hyvin kuivatetussa esineessä n. 4 %. Veden kiehumisesta johtuva höyrystyminen 100 °C:ssa aloittaa saven huokosiin jääneen kosteuden poistumisen. Mekaanisesti saveen sitoutunut, ns. tekninen vesi, haihtuu polton alussa noin 20–120 °C:ssa. Lämpötilan nousu lisää veden höyryn painetta ja ajaa kosteuden ulos saven pinnalle. Lämmön nousua on tässä vaiheessa hidastettava, jotta vesi ei vapautuisi liian kovalla paineella. Suurin osa raakapoltossa rikkoutumisista aiheutuu veden ja orgaanisten aineiden räjähtämisestä.

Polttamattoman savihiukkasen kiderakenne sisältää kemiallisesti sitoutunutta eli kidevettä noin 10–14 % painostaan. Tämän kideveden poistuminen alkaa 450 °C:ssa ja jatkuu noin 600 °C:seen.

Kaikki savimassat sisältävät orgaanisia aineita. Näitä ovat esimerkiksi humus ja kasvien osat. Helposti palavien orgaanisten aineiden poistuminen savimassasta alkaa veden poistumisen kanssa samaan aikaan noin 300 °C:ssa. Esineen pintaan alkaa muodostua pieniä mustia pisteitä ja tummia alueita, jotka ovat hiiltä ja rikkiä. Hiili palaa pois noin 900 °C asteeseen mennessä ja rikki noin 1150°C asteessa. Liian nopea raakapoltto voi estää hiilen ja rikin kunnollisen poistumisen savesta. Ne voivat lasituspoltossa kaasuuntuessaan aiheuttaa lasitusvirheitä. Paksuseinäisissä esineissä niiden poistuminen kestää kauemmin. Raakapolton loppuvaiheessa lyhyt haudutus edistää hiili- ja rikkikaasujen poistumista. Kaasut jäävät uunitilaan, joten tuuletuksesta on huolehdittava.

Raakapolton alkua tulee hidastaa, jos esineet ovat paksuja tai ne ovat vielä vähän kosteita. Mitä paksumpi esine on, sitä hitaampi alkupoltto on tarpeen.

Tässä yksi esimerkki raakapoltto-ohjelmasta sähköuunissa. Poltossa on hidas alku mutta esineiden paksuudesta ja kuivuudesta riippuen 1. vaihe voi olla 50-100 °C/h.

Raakapoltto

- vaihe: 50 °C/h, 250 °C:een

- vaihe: 100 °C/h, 600 °C:een

- vaihe 3: 200 °C/h, 900 °C:een.

Kuvitus

Kerimov, Nikolo. Raakapolton polttokäyrä.

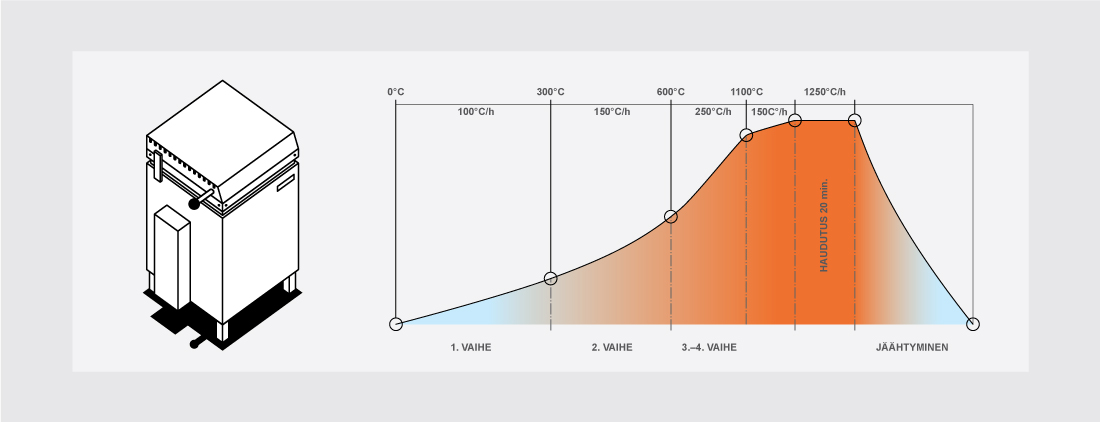

Lasituspoltto

Lasituspoltossa esineet poltetaan niin korkeaan lämpötilaan kuin

lasitteen sulaminen vaatii. Lasituspolton loppulämpötila vaihtelee

käytetyn massan ja lasitteen mukaan. Nopealla tai hitaalla

lämmönnousuohjelmalla vaikutetaan lasitteen sulamiseen ja osa lasitteista vaatii hidastusta polton aikana. Esimerkiksi kidelasitteissa kiteet

kasvavat, kun lasitetta haudutetaan eri

jäähtymislämpötiloissa.

Lasitteen

sisältämä vesi höyrystyy pois polton alussa. Polttovaiheen tulee olla rauhallinen, jotta vesi pääsee

vapautumaan hitaasti pois. Liian nopea alkupoltto saa kuivan lasitekerroksen herkästi halkeilemaan. Lasiteraaka-aineiden muutokset poltossa tapahtuvat

samoin kuin massan muutokset raakapoltossa. Lasitepolton voi aloittaa nopeammin

ja polttaa loppuun lyhyemmässä ajassa kuin raakapolton.

Lasitteen sisältämistä raaka-aineista riippuen sulaminen voi alkaa jo noin 600 °C:ssa natrium- ja kaliumoksidin vaikutuksesta. Varsinainen lasitteen sulaminen alkaa noin 800-1000 °C:ssa. Raakapoltettu esine ei ole vielä sintraantunut, vaikka savihiukkasten reunat ovat hitsautuneet toisiinsa kiinni. Noin 1000-1100 °C:en jälkeen lasite alkaa kiinnittyä massan pintaan ja muodostaa sidoksen massan hiukkasten kanssa. Lasituspolttoa ladottaessa on muistettava jättää esineiden väliin tilaa. Lämpötilan kohotessa massan tilavuus muuttuu (kvartsin kidemuutokset) ja samalla esineen koko kasvaa hetkellisesti lämpölaajenemisen vaikutuksesta.

Lasituspolton jäähdyttäminen

Uunin annetaan jäähtyä vapaasti haudutusvaiheiden jälkeen. Kriittiset pisteet jäähtymisessä ovat kvartsin kidemuotojen muutoksista johtuvat tilavuuden muutokset. Lämpötilan on laskettava hitaasti 600–500 °C (kvartsin kidemuutos 573 °C) sekä noin 300–200 °C (kristobaliitin kidemuutos n. 226 °C). Uunin vapaa jäähtyminen edistää läpikuultavan ja kiiltävän pinnan muodostumista. Uunin voi avata, kun lämpötila on alle 200 °C:n. Uunin avaaminen jäähtyneenä suojaa uunia lämpöshokilta ja pidentää uunin käyttöikää.

Erikoistapauksessa kidelasitteen hauduttaminen vaatii erityisen hidasta jäähdyttämistä loppulämpötilasta noin 600 °C:eseen. Tämä edistää kiteiden syntyä sekä tekee lasitteen opaalisemmaksi.

Tässä esimerkit lasituspoltto-ohjelmista sähköuunissa.

Matala lasitepoltto

- vaihe: 100 °C/h, 250 °C:een

- vaihe 2: 150 °C/h, 600, °C:een

- vaihe 3: 200 °C/h, 1020 °C:een.

Haudutus: 10–20 min.

Korkea lasitepoltto

- vaihe: 100 °C/h, 250 °C:een

- vaihe: 150 °C/h, 600, °C:een

- vaihe: TÄYSTEHO, 1100 °C:een

- vaihe: 150°C/h, 1200–1250 °C:een ***

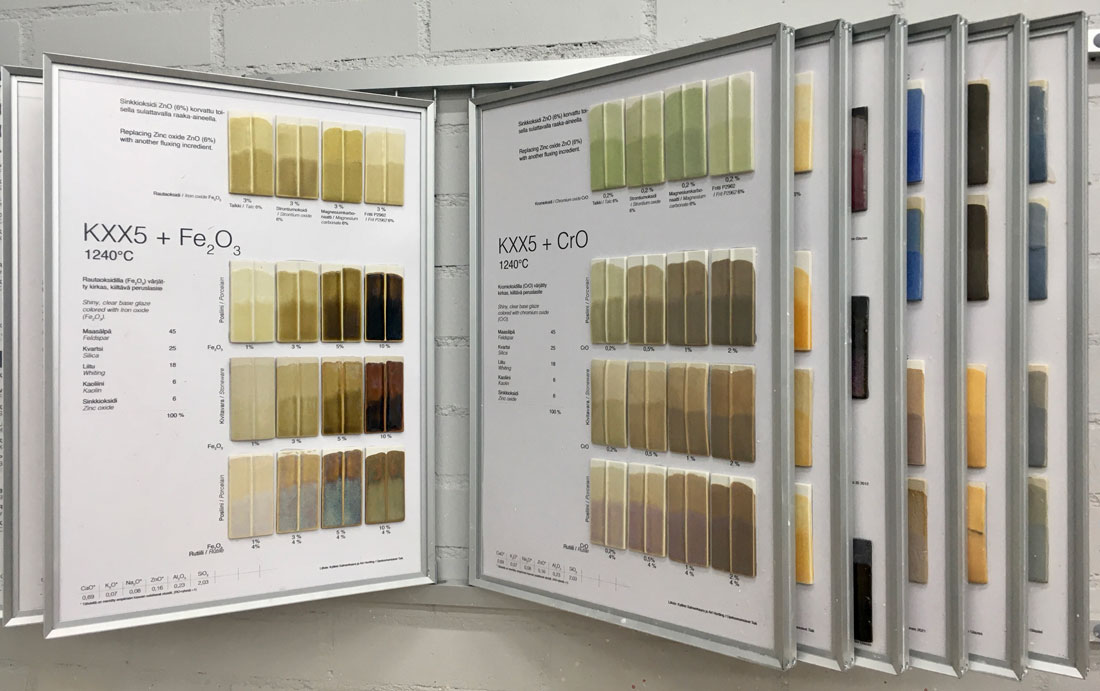

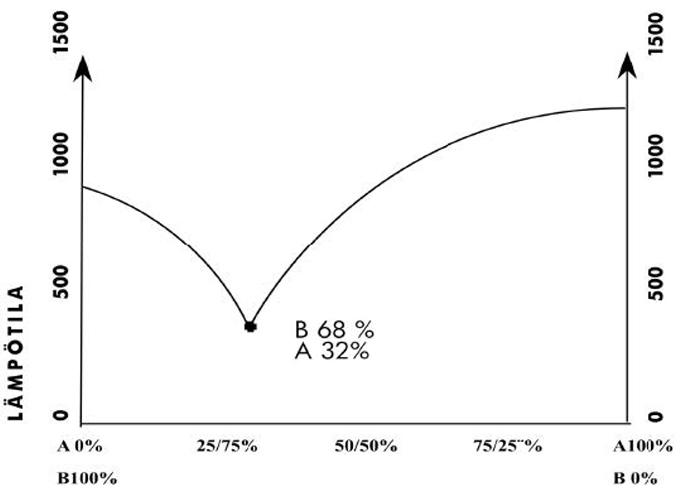

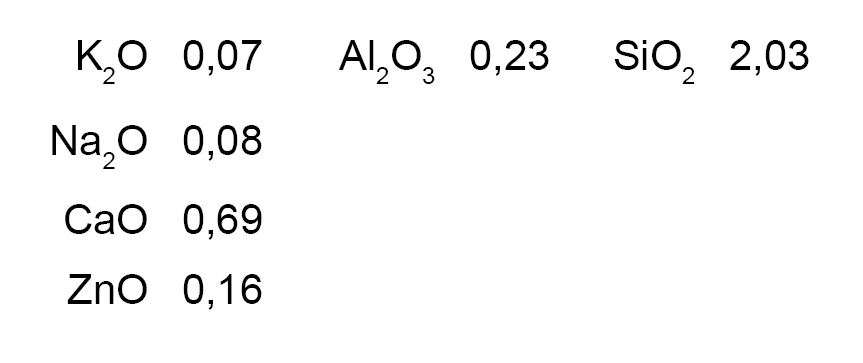

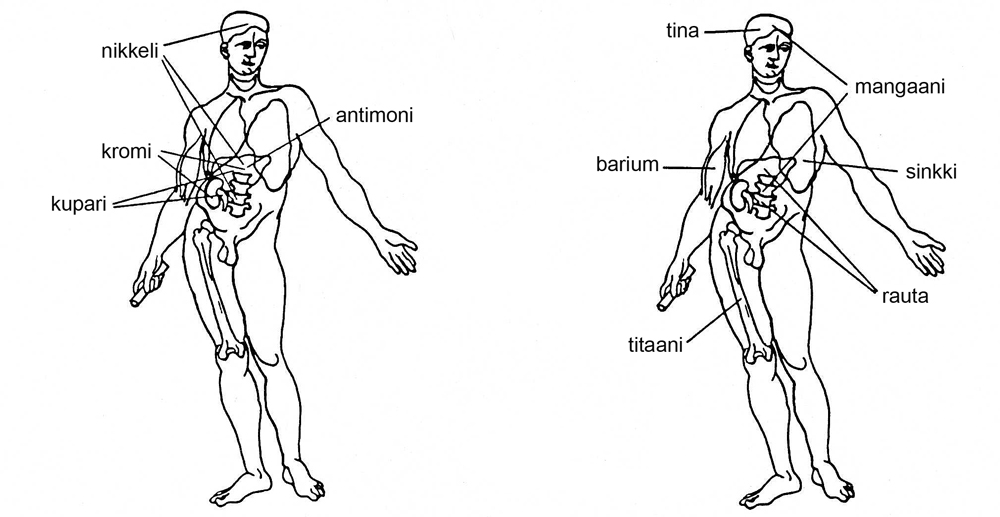

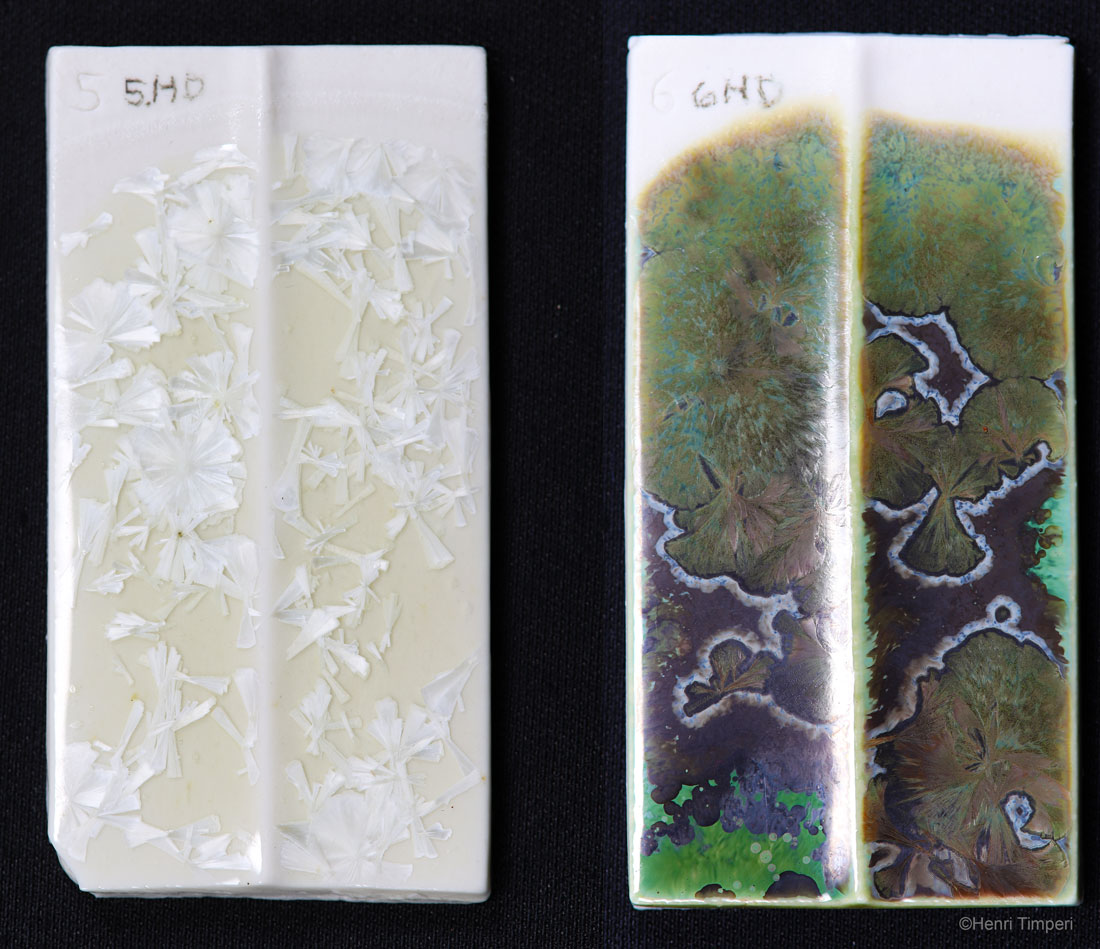

Haudutus: 10–20 min